Schablonendruck in der SMT-Fertigung Typische Fehlerquellen im Schablonendruckprozess vermeiden

Die Druckschablone macht an den Materialkosten einer elektronischen Baugruppe meist weit weniger als 1% aus. Doch die Schablonenqualität wirkt sich direkt auf die Nacharbeits- und Ausschusskosten aus. Die Nacharbeit kann sich auf etwa 25% der Fertigungskosten der Baugruppe belaufen.

Anbieter zum Thema

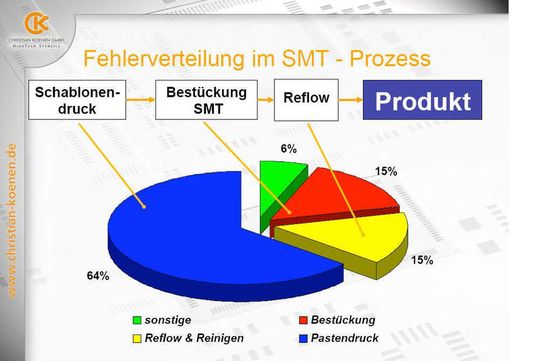

„Es ist leider immer noch eine Tatsache, dass ca. 64% der in der SMT-Fertigung auftretenden Fehler auf mangelhafte Lötstellen zurückzuführen sind, die ihre Ursachen im Lotpastendruck haben“, stellt Thomas Lehmann von Christian Koenen mit Bedauern fest. Der Leiter CAD/CAM Kundenbetreuung weiß, wovon er spricht: Monatlich verlassen rund 2.000 Druckschablonen das in Ottobrunn bei München angesiedelte Werk. 95% der Schablonen produziert das Unternehmen für die SMT-Fertigung; die restlichen 5% wandern als Nischenprodukte in die Fertigung für die Fineline-, Wafer- und LTCC-Technik.

Wie viel Know-how in die Produktion von Druckschablonen fließt, sollen folgende Zahlen veranschaulichen: Eine für die Wafer-Produktion ausgelegte Schablone kann bis zu 325.000 Öffnungen ausweisen, die lediglich 80 bis 110 µm groß sind. Hochpräzise Laser in der Fertigung von Christian Koenen können diese Genauigkeit erreichen. Um „saubere Ausschnitte und damit einen präzisen Druck mit hohen Standzeiten“ zu erreichen wird unter anderem die maximale Schneidgeschwindigkeit der Laser auf bis zu 30% reduziert. Eine vollautomatische und hundertprozentige Schablonenkontrolle soll überdies die Anwesenheit, Größe und Position der Öffnungen gewährleisten. Bei einer so hohen Aperturenzahl reduziert sich der Materialanteil des Rohlings auf bis zu 30% – ein Hauch von einer Schablone bleibt bestehen.

Fehlerquellen minimieren

Im Verbund mit der Lotpaste und dem Drucker kann die Schablonentechnik allerdings die meisten Fehler in einer SMD-Bestückungslinie verursachen. Diese Fehlerquellen unterliegen verschiedenen Einflussgrößen: „Entscheidend für eine gute Lotpasten-Druckqualität sind das Equipment, die Druckparameter, die ausgewählten Materialien, der Bediener, dem von Kundenseite glücklicherweise jetzt wieder mehr Schulungen zuteil werden, und schließlich das Umfeld in der Produktion“, erläutert der Experte.

Gängige Fehlerschwerpunkte sind seiner Ansicht nach die Leiterplatte, der darauf zu verarbeitende Bauteilemix und allen voran das Layout der Schablone. Letztendlich werden Größe, Form und Position der Depots durch die Auslegung der Schablone bestimmt, d.h. durch ihren Werkstoff und ihre Dicke sowie Größe, Form und Qualität ihrer Öffnungen.

Die Oberflächenqualität der Leiterplatte ist ein wichtiges Kriterium

Als Schaltungsträger und als Basis aller Komponenten kommt der Leiterplatte eine große Bedeutung zu. Schade nur, dass beim Einkauf selbiger die Preispolitik eine wesentlich höhere Rolle spielt als die Qualität: „Leider ist unser Oberflächenscanner in unserem Applikationscenter im Dauereinsatz“, holt Thomas Lehmann aus um fortzufahren: „Wir bekommen derzeit sehr, sehr viele Platinen zu Prüfzwecken zugesandt, einfach weil beim Kunden kein guter Lotpastendruck gelingen will. Dabei stellen wir fest, dass 60 bis 80% der Leiterplatten, die diese Probleme zeigen aus Fernost kommen.“

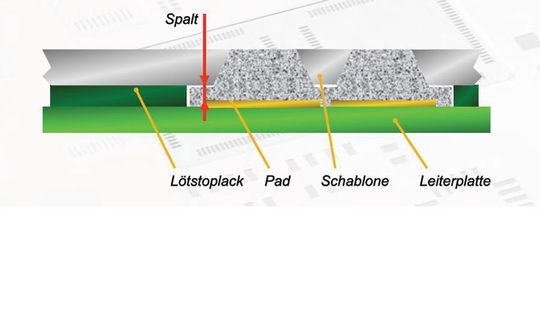

Das Resultat: Meistens liegt die Substratebenheit weit außerhalb der zulässigen Toleranzen. Diese Unebenheiten setzen eine Kettenreaktion in Gang. So verhindern sie die Abdichtung der Schablonenöffnungen durch die Pads und überdies können Unebenheiten aus Lötstopplack, Viafillings, Verunreinigungen usw. entstehen.

Für weitere Qualitätsbeeinträchtigung sorgt oft ein vorhandener Substratverzug. Durch Feuchtigkeit schwellen Substrate ungleich auf. Zudem verdrängen Ritzungen das Basismaterial und strecken so das Substrat. Immerhin: „Sind die Werte bekannt, können wir dies bei der Erstellung der Schablone entsprechend berücksichtigen“, versichert der Fachmann.

Artikelfiles und Artikellinks

(ID:313934)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/b8/90/b89095388e24d5ab4a389f915c2af1bb/0125976370v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/63/7763e7594298c2196be199e8979860be/0129253081v2.jpeg)