Speziallötprozesse Sieben Vorteile des Laserlötens auf einen Streich

Mit Hilfe des Laserlötens werden miniaturisierte Produktkonstruktionen in der Mechatronik erst realisierbar. Der Mehrwert entsteht durch kürzere Prozesszeiten und die Senkung von Betriebsmittelkosten.

Anbieter zum Thema

Laserlöten ist ein wichtiger Speziallötprozess mit deutlichen Vorteilen: Er ist berührungslos, wartungsarm und verfügt über eine hohe Leistungsdichte. Seine Bedeutung nimmt deshalb stark zu.

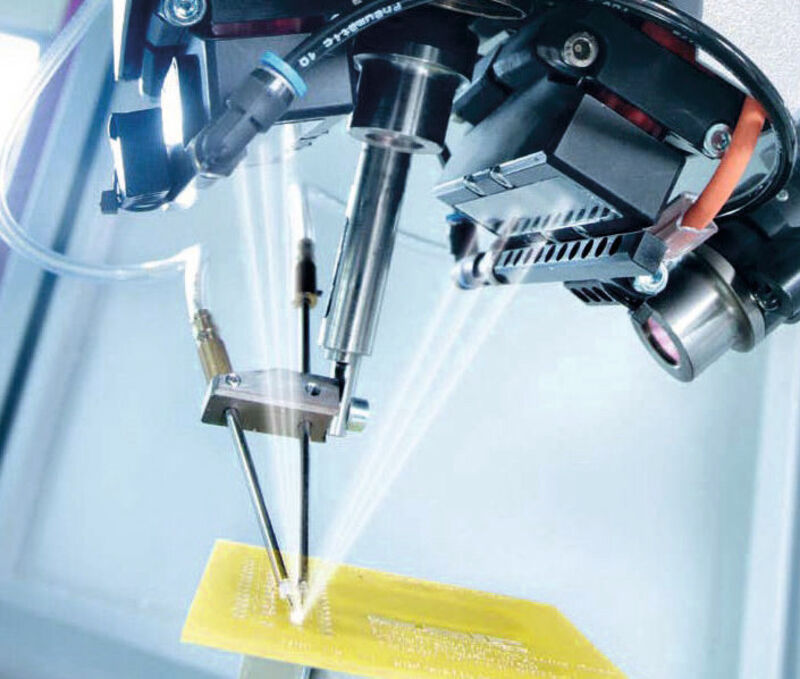

TURCK duotec setzt Laserlötwerkzeuge des Herstellers Wolf Produktionssysteme ein. Der Laserlötprozess ist sehr gut reproduzierbar. Bei der Erwärmung durch die Strahlung kommt es besonders auf ein gutes Absorptionsverhalten an der Lötstelle an. Der Anteil der absorbierten Strahlung ist bei kurzen Wellenlängen am höchsten. Mit einer Wellenlänge von 808 nm, nahe am sichtbaren Licht, sind Hochleistungsdiodenlaser besonders geeignet.

Entscheidend für die Qualität der Lötung ist der Auftreffpunkt der fokussierten Laserstrahlung. Kleinste Abweichungen können zu Lötfehlern führen. Bei Produkten mit kleinen Lötstellen oder zu großen Toleranzen der Lage der Lötstellen muss das Lötwerkzeug nachgeführt werden. Hierzu kann eine Kamera mit automatischem Bildverarbeitungssystem im Lötwerkzeug genutzt werden.

Das Lot kann in Drahtform mit Flussmittelseele während des Lötens zugeführt werden. Alternativ kann das Lot in Form von flussmittelhaltiger Lotpaste oder in Form eines Lotdepots an der Lötstelle bereits vor dem Löten vorhanden sein.

Die typischen Lötzeiten beim Laserlöten liegen zwischen 1,0 und 2,5 s. Sowohl bleifreie als auch bleihaltige Lote können verarbeitet werden. Laserlöten stellt hohe Anforderungen an die Qualität des Lotdrahtes. Der Flussmittelgehalt der Flussmittelseele muss konstant sein. Das Flussmittel darf beim Löten nicht zum Spritzen neigen, denn die Spritzer verschmutzen die Laseroptik, Werkstückaufnahmen und eventuell das zu lötende Produkt, falls eine vollständige Abdeckung während des Lötens nicht möglich ist. Deshalb sollten nur für das Laserlöten optimierte Lotdrähte verwendet werden.

Laserlöten reduziert Zahl der Arbeitsschritte

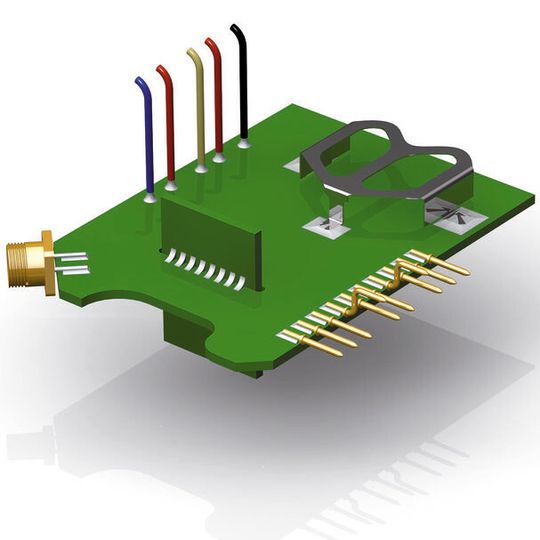

Die Abbildung 2 zeigt eine Leiterplatte mit unterschiedlichen Fertigungs- und Technologieschritten, wie sie aktuell häufig gefordert werden. Bisher sind mehrere Arbeitsschritte notwendig, um dieses Produkt zu fertigen. Mit dem Laserlötverfahren eröffnen sich für TURCK duotec aber neue Perspektiven, die sieben Vorteile umfassen.

Vorteil 1: Weniger Verfahrensschritte

Vorteil 2: Knifflige Lötstellen erleichtern

Eine Kehlnahtlötung zweier Leiterplatten, die im Winkel zueinander stehen, ist ebenfalls möglich. Die Platinen müssen nicht aufwendig zueinander positioniert werden und können somit sicher elektrisch und mechanisch zueinander gefügt werden. Durch das Verfahren des Laserkopfes kann die Fixierung der Baugruppen zueinander statisch erfolgen. Lediglich bei der Dimensionierung der Lötpadgrößen und der Oberfläche der Pads muss auf gewisse Rahmenbedingungen geachtet werden.

Die Lötung eventuell erforderlicher Stanzformteile ist ebenfalls möglich. Auch hier sollte auf die konstruktiven Rahmenbedingungen und die richtige Materialwahl geachtet werden. Durch die zuschaltbaren Laserdioden der Lötwerkzeuge, die ebenfalls einzeln positionierbar sind, eröffnen sich neue Möglichkeiten, selbst unterschiedlichste Lötpads schnell zu erwärmen.

(ID:42871953)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/87/ec/87ec8fb0690363443261d76d3fbe901e/0127360213v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2d/cb2d577dfcafa25eba92f57aafd2d764/0125757385v2.jpeg)