Anbieter zum Thema

Die Leiterplatten für das meltemi-Board

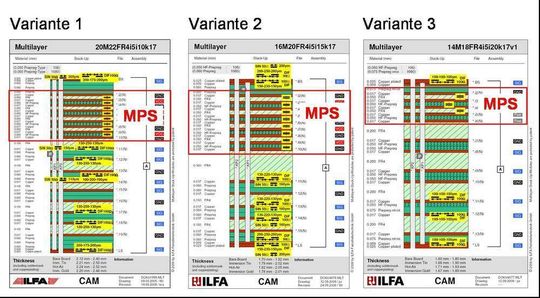

Alle Layouts wurden für hochlagige Multilayer mit 14, 16 und 20 Lagen konzipiert (Bild 3). Die Schwerpunkte wurden auf die Berücksichtigung der Signalintegrität, die Signallaufzeit (Impedanz) und die Stromversorgung gelegt. Die Umsetzung einer wertigen Signalintegrität ist nur möglich, wenn die signalführenden Lagen durch parallele GND-Lagen begleitet werden. Diese GND-Lagen wirken als Bezugspotential für die Rückströme, sie dienen als kapazitiver Gegenpol für die Ausprägung einer definierten Impedanz und sie schirmen die einzelnen Funktionsräume innerhalb des Multilayers gegeneinander ab.

Alle Multilayer enthalten zudem ein Stromversorgungssystem, das aus mehreren Lagen besteht. Die für den Betrieb der Baugruppe notwendigen verschiedenen Spannungen sind auf diese Lagen des Stromversorgungssystems verteilt. Die Potentiale für „GND“ und „VCC“ sind abwechselnd übereinander gestapelt - beschrieben im Kompendium „Die Leiterplatte 2010“ in Kapitel 4.

Der Abstand zwischen den Potentiallagen beträgt 50 µm. Die Fertigung von Multilayern mit 50 µm dünnen Laminaten und Prepregs ist nur möglich, wenn etliche Arbeitsschritte manuell durchgeführt werden.

Multi-Power-System sorgt für breitbandige Entkopplung

Der Lohn für diese Mühe auf Seiten des Leiterplattenherstellers ist ein Multi-Power-System (MPS) mit deutlich gesteigerten kapazitiven Eigenschaften im Vergleich zu konventionellen Stromversorgungen.

Bei der Erstellung der CAD-Layouts wurden die Powerplanes zudem ganzflächig konstruiert, um ein möglichst gleichmäßiges und niederimpedantes (<1,0 Ohm) PowerSystem zu bekommen.

Die theoretische Vorhersage für eine solche Konstruktion ist, daß das MPS für eine breitbandige Entkopplung sorgt, und daß die für den Betrieb der Baugruppe benötigte Energie im lokalen Umfeld der Bauteile gespeichert wird. In Folge ist ein drastisch reduziertes Störverhalten während des Betriebes der Baugruppe zu erwarten.

Obwohl das BGA hochpolig ist, wurde auf eine selektive Kontaktierungsstrategie verzichtet. Es gibt nur durchgehende Via-Bohrungen mit einem Enddurchmesser von 0,3 mm. Damit konnten die Kosten für die Leiterplatte wieder etwas moderater gestaltet werden. Allerdings wurden die Vias geplugged, um das Fan-Out aus dem BGA zu erleichtern. Mit dieser Maßnahme wurde gleichzeitig die Oberfläche der BGA-Pads planarisiert, eine unverzichtbare Voraussetzung für das problemlose Löten des BGAs.

Ein Teil der von ILFA gebauten Multilayer wurde alternativ mit einer umlaufenden Kantenmetallisierung versehen - beschrieben im Kompendium „Die Leiterplatte 2010“ in Kapitel 3.

(ID:321015)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/35/80357a787685889f23ad77aafe07891c/0129452653v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/80/7b/807bc9dc4d65da8b9d67314d544b9e13/0128113873v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/ef/c5ef2ecd770720d7b29b8252a5e781d6/0123880652v2.jpeg)