Applikationsgerechte Lösungen und „Design-In“ Leiterplattenanschluss: Von Anfang bis Ende durchdacht

Die Leiterplatte optimieren die Hersteller permanent durch. Doch der „Anschluss an die Außenwelt“ – die Klemme und der Steckverbinder - ist mindestens ebenso vielfältig wie die aktuellen Entwicklungen bei Leiterplatten. Hier gilt es bereits beim Design eines Gerätes beides auf die Applikation und Endgerätezulassung anzupassen.

Anbieter zum Thema

Die Leiterplatte als Herzstück vieler Geräte steht bei der Entwicklung an vorderster Stelle aller Überlegungen. Damit einhergehend sollte die Wahl des Leiterplattenanschlusses erfolgen, denn über den Anschluss lassen sich Trends und neue Geräte-Designs aufgreifen und umsetzen. Grundsätzlich ist die Leiterplatte einerseits der mechanische Träger verschiedener Bauelemente für die elektrischen Schaltungen und sorgt andererseits für die Verbindung dieser Bauelemente über Leiterbahnen.

Design-Integration von Leiterplatte und Leiterplattenanschluss

Neben immer kleiner und schneller werdenden elektrischen Bauteilen im Zusammenspiel mit der Integration mechanischer Funktionen auf der Leiterplatte, spielt der Wunsch nach leistungsstärkeren Geräten eine maßgebliche Rolle bei der Miniaturisierung sowie steigenden Komplexität der Leiterplatte. Dies bedingt neue Technologien. Mehrere Lagen in der Leiterplatte sowie beidseitig bestückte Leiterplatten sind Standard. Flexible sowie starr-flexible Leiterplatten gehören heute eher zum Standard als zu den Ausnahmen.

Was aber ist eine Trend-orientierte Leiterplatte ohne einen ebensolchen Leiterplattenanschluss? Und wie wird dieses Bauteil der angedachten Konstruktion gerecht? In einem Satz lassen sich diese Fragen nicht beantworten, denn genauso variantenreich wie die Leiterplatte selbst, ist ihr Anschluss an die Außenwelt.

Über 2100 Printklemmen und Steckverbinder

Auch aus diesem Grund bietet Phoenix Contact über 2100 Printklemmen und Steckverbinder für den Leiterplattenanschluss an. Das Portfolio reicht von Anschlüssen für die Mess-, Steuer- und Regeltechnik über Lösungen für Leiterplatten der Sicherheits- und Gebäudeautomation bis zu Komponenten für den Einsatz in der Antriebstechnik.

Im Hochstrombereich standen dem Blomberger Unternehmen kompetente Partner zur Realisierung von Hochstromleiterplatten zur Seite. Gemeinsam wurden zwei unterschiedliche Leiterplattendesigns in Kombination mit der Hochleistungs-Printklemme MKDSP 25 für Ströme von 125 A getestet: eine Vier-Lagen-Leiterplatte von der AT&S aus Österreich sowie ein patentiertes, neuartigeres Layout der Korsten & Goossens aus Haan mit eingebetteten Stromschienen.

Bei beiden Leiterplattenlayouts lassen sich durch die Kombination mit herkömmlichen Signallagen Leistungsbauteile und beispielsweise SMD-Bauelemente auf einer Leiterplatte integrieren. Die Versuchsergebnisse zum Temperaturverhalten sowie zur Stromtragfähigkeit konnten positiv überzeugen.

Strom-Temperatur-Verhalten ist ausschlaggebend für das Design

Bezogen auf den Leiterplattenanschluss ist das Strom-Temperatur-Verhalten ein ausschlaggebendes Kriterium dafür, ob der Steckverbinder oder die Printklemme eindesigned werden sollten. Um das Eindesignen zu erleichtern, veröffentlicht man für die meisten Steckverbindungen Deratingkurven und für Printklemmen Strombelastbarkeitskurven. Wird die im Gerät erwartete Maximaltemperatur zu Grunde gelegt, kann der zulässige Strom in den Diagrammen abgelesen werden.

In diesem Zusammenhang muss berücksichtigt werden, dass bei den Deratingkurven von steckbaren Komponenten ein Reduktionsfaktor von 0,8 gemäß der VDE-Richtlinie eingebaut ist. Auf diese Weise wird automatisch eine Sicherheit von 20% geschaffen. Derating- sowie Strombelastbarkeitskurven sind abhängig vom angeschlossenen Leiterquerschnitt zu betrachten. Werden alle diese Punkte entsprechend gewürdigt, kommt es bei einer Thermosimulation für Leiterplatte oder Gerät nicht zu einer bösen Überraschung.

Leiterplattenanschluss im Fertigungsprozess

Bereits im Hinblick auf die Bestückung der Leiterplatte sollte die jeweilige Fertigungstechnik berücksichtigt werden. Beispielsweise bietet Phoenix Contact neben den Standard-Wellenlötkomponenten zunehmend THR (Through Hole Reflow)-verlötbare Anschlusskomponenten an. In der Regel können diese Komponenten auch automatisch auf die Leiterplatte gebracht werden, so dass sich Lohnbestückungskosten reduzieren.

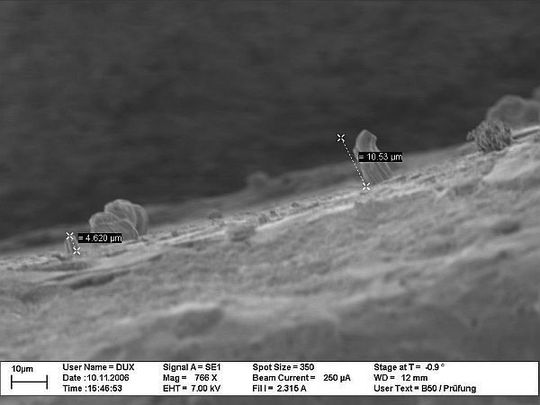

Spätestens seit der RoHS (Reduction of Hazardous Substances)-Einführung sind alle Leiterplattenanschlüsse „bleifrei“ und lassen sich in „bleifreie“ Lötprozesse integrieren. Die aufgrund RoHS wieder stärker diskutierte Whiskerbildung wurde an allen Metallteil-Kombinationsmöglichkeiten der Anschlusskomponenten Combicon untersucht. Unter Berücksichtigung der geltenden Kriterien und Prüfparameter gemäß der Normen IEC 60068-2-82 und JEDEC JESD201 sowie den Folgeprozessen wie „Stanzen und Biegen“, „Galvanikprozess“ und „Lötprozess“ sind alle untersuchten Kombinationen im Sinne der Akzeptanzkriterien der Normen whiskerfrei. Daher kann der Leiterplattenanschluss vollständig in THR-Prozesse integriert werden und braucht nicht mehr selektiv verlötet werden.

Effizienter Leiterplattenanschluss

Nicht nur im Zusammenhang mit der Leiterplatte oder den Bestückungsprozessen, auch im Hinblick auf den Einsatzfall der einzelnen Geräte kann der Leiterplattenanschluss neue Designansätze ermöglichen. Zum Beispiel ist es im Bereich der Antriebstechnik erforderlich, Ströme respektive Spannungen von Gerät zu Gerät durchzuschleifen. Bisher waren dazu Twinaderendhülsen-Verkabelungen oder andere komplexe Verdrahtungen notwendig.

Hingegen sind die Twin-Steckverbindungen, die zwei Klemmstellen je Potenzial bieten, eine effiziente Lösung - beispielsweise für Mehrachssysteme. Zudem ist es bei der Installation von Geräten oder ganzen Anlagen von Vorteil, wenn durch steckbare Komponenten die Steckerteile bereits vorkonfektioniert sind. Infolgedessen können auf der Verdrahtungsseite Zeit, Aufwand und somit Kosten eingespart werden. Ebenso lässt sich im Servicefall das Gerät schnell und unkompliziert austauschen. Daraus entsteht ein deutlicher Zeitsparfaktor, der einer - auf den ersten Blick kostengünstiger erscheinenden - Printklemme entgegen zu setzen ist.

Endgerätezulassung von Anfang an

Unbedingt bereits am Anfang der Geräteentwicklung sollte die Frage geklärt werden, über welche Zulassungen das Gerät verfügen muss. Gerade im Hinblick auf die Internationalisierung der Märkte gewinnt diese Frage noch an Bedeutung. Der Leiterplattenanschluss ist ebenfalls in diesem Zusammenhang ein entscheidendes Bauteil. Zunächst muss der Leiterplattenanschluss auf jeden Fall den Leistungsdaten des Betriebsmittels genügen. Dabei ist insbesondere die Isolationskoordination zu beachten. Sie gibt an, bei welchem Verschmutzungsgrad und in welcher Überspannungskategorie die angegebenen Strom- und Spannungswerte gelten.

In diesem Zusammenhang vertreten die Hersteller von Anschlusskomponenten bei der Publikation dieser Daten verschiedene Philosophien. Aus diesem Grund muss der Entwickler vor allem beim Datenvergleich diese Werte sorgfältig analysieren. Andernfalls dimensioniert er möglicherweise die Anschlusskomponenten für sein Gerät zu groß oder im schlimmsten Fall zu klein.

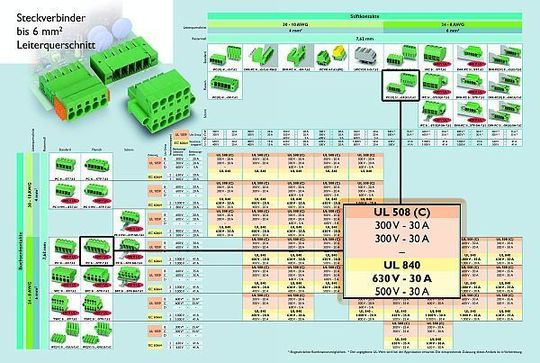

Gerade der Wechsel von Geräten mit kleineren Leistungen auf Hochstrom- beziehungsweise Hochspannungsanwendungen führt im Bezug auf amerikanische Zulassungen wie UL zu Rastermaßsprüngen sowie größeren Bauteilen, die nicht immer zwingend notwendig sind. Die geforderten Luft- und Kriechstrecken für die einzelnen Anschlusskomponenten gemäß der Norm UL 1059 können durch die gegebenenfalls für das Gerät anzuwendenden UL-Zulassungen wie UL 508(C) respektive UL 840 normativ verkürzt werden.

Dies beweisen ebenfalls die kompakten und dennoch leistungsstarken Printklemmen- sowie Steckverbinderlösungen aus Blomberg. Ist es zum Beispiel zwingend erforderlich, dass ein Gerät eine 600-V-UL-Zulassung in der industriellen Usegroup C bekommt, der anzuschließende Leiterquerschnitt aber nur 2,5 mm2 beträgt, mussten bisher relativ große Anschlusslösungen verwendet werden. Der Steckverbinder GMSTB 2,5 HCV ermöglicht eine kompakte Lösung. Ebenso ist die Printklemme MKDS 5 HV im Rastermaß 6,35 mm als Komponente für eine 600-V-UL-Zulassung ausreichend. Beide sind die derzeit kleinsten 600-V-UL-Lösungen.

*Dipl.-Ing. Anke Steinkemper ist Produktmanagerin Leiterplattenanschluss Combicon power bei Phoenix Contact in Blomberg.

(ID:227672)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/0f/9e0f17482c43129af1be55fe688d4d55/0129009952v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/f6/20f65727ff461ea3d0b50fba948c0870/0129151989v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/c3/40c3d215918e778db9eb6529c768b402/0129101565v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/b6/ecb6affdf25f64050b0e7f4945b4e073/0129059153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/73/1573bb05ef0a53c3b4a9473f9b4397f6/0128933070v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/11/dc111931b22b80d8da8d0d57cb6ad2df/0128906295v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/7a/a27aa904af872f930c921fd4c551c17c/0129163687v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/5b/b55ba0a82d6bc00fa36325c8f09964f7/0129125773v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/a5/afa55c840e96feccf31866821f1a0dd6/0129005497v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/13/281318524d236feca2118e358cfda889/0129146156v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/42/664290c8b08da36203a8b8882ef85a03/0129134208v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/99/c899b8e16be139ab2d9dca640847f409/0129196388v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/6d/9d6d98dea8ab2337b21b11f79dafdd9a/0129189530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/dd/cedd4fbd163cbbc2b782417158642ef3/0129140868v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/55/f9556fdbb91d741ebc0747c76ab58012/0129138496v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/122200/122227/65.png)

:quality(80)/p7i.vogel.de/wcms/5b/2a/5b2ae4c1682c9b609f8750f1f47e89e1/0124741633v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/65/c4/65c43bc57ad54890d510fcce2e0a2720/0123851920v2.jpeg)