IMS-Leiterplatten Entscheidungskriterien und Designregeln für Heatsink-Leiterplatten in Power-LED-Anwendungen

Mit dem steigenden Einsatz von High-Power-LEDs in der Beleuchtungstechnik ist eine geeignete Aufbau- und Verbindungstechnik erforderlich, um die Wärme vom Siliziumkristall der LED zügig abzuleiten. Der Beitrag gibt einen Überblick über die Möglichkeiten der Wärmeableitung auf der Leiterplatte sowie geeignete Materialien und Design-Regeln für IMS-Leiterplatten.

Anbieter zum Thema

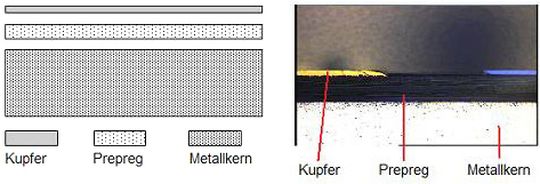

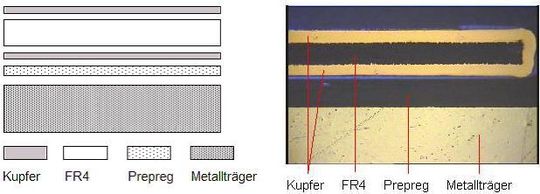

Bei Metall- oder Metallkern-Leiterplatten (IMS-Leiterplatten) wird statt dem üblichen Basismaterial ein massiver Aluminium- oder Kupferträger verwendet. Auf diesen Metallkern werden mittels Prepregs die Kupferfolien auflaminiert. Das Metallsubstrat ist also ein fester Bestandteil der Leiterplatte. IMS-Leiterplatten sind prädestiniert für High-Power-LEDs, Leistungswandler und Steuerungen.

Im Zusammenhang mit Wärmeableitung auf der Leiterplatte werden immer wieder zwei Begriffe genannt: Wärmeleitfähigkeit und thermischer Widerstand. Die Wärmeleitfähigkeit beschreibt, wie gut ein Stoff Wärme (Energie) transportieren kann und ist abhängig von der Dichte der energieübertragenden Moleküle. Dieser Wert ist stoffbezogen.

Die verschiedenen Stoffe, die in der Leiterplattenfertigung verwendet werden, haben folgende Wärmeleitfähigkeit:

- FR4 ~ 0.2 W/mK

- Luft ~ 0.02 W/mK

- Aluminium ~ 220 W/mK

- Kupfer ~ 400 W/mK

- spez. Prepregs ≥ 1 W/mK

Bei einer Wärmeleitfähigkeit unter 0.8 W/mK spricht man auch von Isolatoren.

Man kann also keinen wirklichen Wärmeleitwert einer Leiterplatte angeben, da es sich hier um eine Kombination verschiedener Stoffe handelt. Für eine Aussage bezüglich der Qualität der Wärmeableitung wird der thermische Widerstand herangezogen. Dieser berechnet sich aus der Schichtdicke des Materials, der Kontaktfläche sowie der Wärmeleitfähigkeit.

Rth = Schichtdicke/λ×A

So kann für jeden Stoff der Thermische Widerstand berechnet werden. Der Gesamtwiderstand einer IMS-Leiterplatte wird wie eine Reihenschaltung von Widerständen berechnet:

Rthgesamt = RthCu + RthPrepreg + RthSubstrat + …

Daraus folgt: je dünner das Material und je besser die Wärmeleitfähigkeit eines Stoffes, desto niedriger wird der thermische Widerstand.

Wärmeableitung mittels Metallkern

Bei Metall- oder Metallkernleiterplatten wird statt des üblichen Basismaterials ein massiver Aluminium- oder Kupferträger verwendet. Auf diesen Metallkern werden mittels Prepregs die Kupferfolien auflaminiert. Das Metallsubstrat ist also ein fester Bestandteil der Leiterplatte

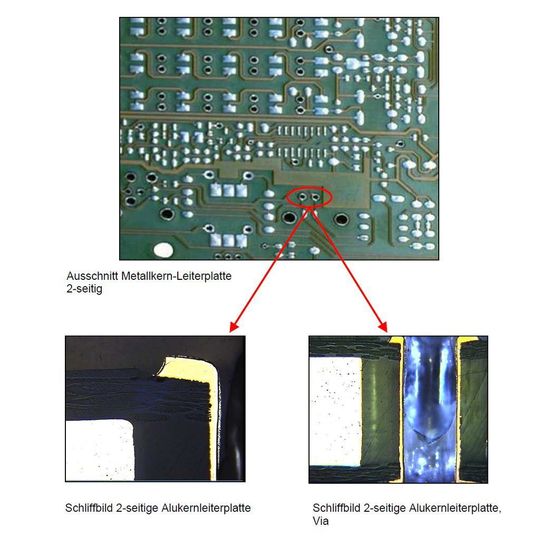

Bei Metall- oder Metallkernleiterplatten sind folgende Ausführungen möglich:

- 1-seitig mit NDK-Bohrungen,

- 2-seitig mit NDK- und DK-Bohrungen,

- Multilayer,

- Starrflex.

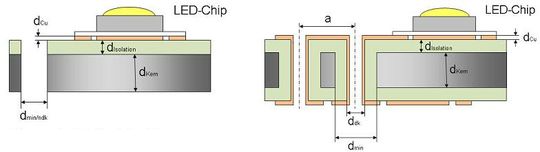

Die folgenden Parameter sollten beim Design einer Metallkernschaltung berücksichtigt werden.

- Dicke Metallkern: dKern = 0.5 bis 2.0 mm,

- Dicke Kupfer: dCu = 35 bis 105 µm,

- Dicke Prepreg: dIsolation ~ 0.06 bis 0.150 mm*,

- kleinste Bohrung LP (DK): ddk ≥ 0.3 mm**,

- kleinste Bohrung LP (NDK): dndk ≥ 1.0 mm**,

- kleinste Bohrung Alu: dmin ≥ 1.0 mm**,

- Abstand Bohrung – Bohrung (DK): a ≥ 1.2 mm**,

- min. Fräser: df ≥ 1.6 mm**,

- Lötstopplacke: grün, weiß, schwarz,

- Oberflächen: HAL, HAL bleifrei, OSP, chem. Nickel/Gold, chem. Zinn***.

- *die Dicke des Prepregs ist abhängig von der Größe der Vias (bei 2-seitigen IMS-Leiterplatten), die verfüllt werden müssen,

- **abhängig von der Dicke des Metallkerns,

- ***chem. Zinn ist als Oberfläche grundsätzlich nicht empfehlenswert.

Für eine zuverlässigere Durchkontaktierung kann der Metallträger nach dem Bohren auch mittles Pluggingpaste statt mit dem Harzüberschuss der Prepregs wieder verschlossen werden.

*

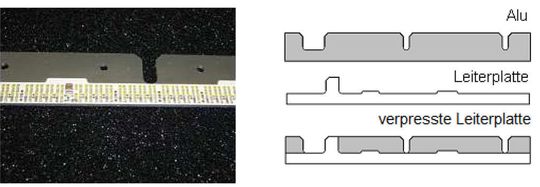

Wärmeableitung mittels Metallträger

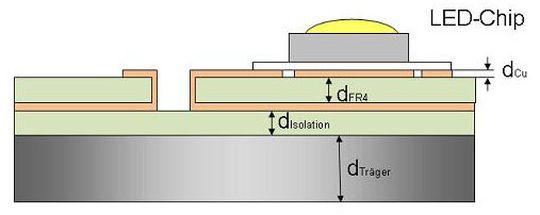

Bei der Wärmeableitung mittels eines Metallträgers durchlaufen die Leiterplatten zuerst den normalen Fertigungsprozess. Die fertige Leiterplatte wird anschließend mittels Prepregs mit dem Metallträger verpresst. Der Metallträger wird somit zu einem festen Bestandteil der Leiterplatte.

Folgende Ausführungen sind möglich:

- 1-seitig mit NDK-Bohrungen (nicht sinnvoll),

- 2-seitig mit NDK- und DK-Bohrungen,

- Multilayer,

- Starrflex,

- unterschiedliche Kontur Leiterplatte – Träger möglich.

Die folgenden Parameter sollten beim Design einer Metallträgerschaltung berücksichtigt werden:

*

- Dicke Metallträger: dTräger = 0.5 – 2.0 mm

- Dicke Kupfer: dCu = 35 – 105 µm

- Dicke Prepreg: dIsolation ~ 0.60 bis 0.150 mm

- Dicke Leiterplatte: dFR4 möglichst dünn (0.1 bis 0.3 mm)

- kleinste Bohrung Alu: dmin ≥ 1.0 mm*

- min. Fräser: df >= 1.6 mm*

- Lötstopplacke: alle Farben

- Oberflächen: alle Oberflächen

- *abhängig von der Dicke des Metallträgers

Für eine bessere Wärmeabfuhr kann statt FR4 auch ein Basismaterial mit höherer Wärmeleitfähigkeit verwendet werden.

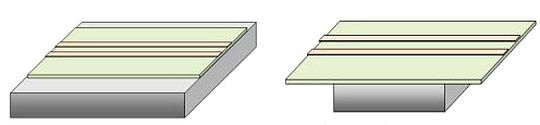

Bei unterschiedlicher Kontur Leiterplatte - Träger muss der Träger an mindestens 2 Seiten überstehen, da sonst keine exakte Positionierung der Leiterplatte möglich ist. Die richtige und falsche Anordnung von Leiterplatte und Kontur verdeutlicht die nebenstehende Grafik.

Artikelfiles und Artikellinks

(ID:316571)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/9600/9682/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/e8/54e80bc462c29bd18f049472f3625fe7/0127230962v2.jpeg)