Anbieter zum Thema

Irrtum 8: Bei „zu knappen“ Restringen dürfen die Viadurchmesser verringert werden.

Keinesfalls. Der Viadurchmesser definiert die Hülsenoberfläche. Die Hülsenoberflächen aller Vias haben einen signifikanten Einfluss auf die Entwärmung der Baugruppe. Weil die Oberfläche der Hülsen direkt proportional zum Viadurchmesser ist, führt eine Änderung des Viadurchmessers von z.B. 300 µm auf 200 µm zu einer um 1/3 reduzierten layoutbasierten Entwärmung.

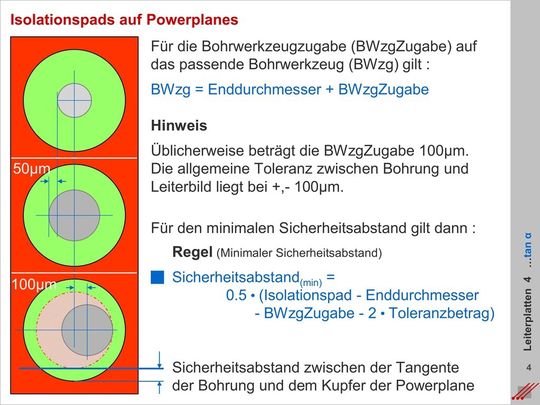

Mit den bereits zuvor erwähnten mathematischen Methoden lässt sich die Geometrie der Toleranzräume für Bohrungen berechnen. Die von CAD deklarierten Durchmesser sind immer als Enddurchmesser zu verstehen. Aus der üblichen Zugabe von 50 µm umlaufend für das Bohrwerkzeug und aus der für FR4-Material üblichen Positionstoleranz „Bohrung zu Leiterbild“ von umlaufend 100 µm ergibt sich ein Toleranzraum von umlaufend 150 µm. Bei CAD-Layouts für HDI-Baugruppen ist dies zugleich die minimal zulässige Restringbreite für das Viapad im Padstack.

Eine Unterschreitung dieses Wertes für die minimale Restringbreite bedeutet, dass bei Ausnutzung der zulässigen Toleranzen während der Fertigung der Leiterplatte ein Segment des Vias außerhalb des Viapads liegen wird. Dadurch verringert sich nicht nur der Abstand der Tangente des Vias zur benachbarten Leiterbildstruktur, sondern auch der elektrische Sicherheitsabstand zwischen Via und Leiterbild. Gleichzeitig erhöht sich das Kurzschlussrisiko während der Leiterplattenproduktion. Stellt CAM beim DRC eine solche Abstandsunterschreitung fest, dann ist die einzig zulässige Maßnahme eine Überarbeitung des Routings am CAD-System.

Irrtum 9: Möglichste große Isolationspads auf Powerplanes verringern den toleranzbedingten Ausschuss bei Multilayern.

Das ist sicherlich richtig, hat aber keine Priorität vor der technisch einwandfreien Funktion der Baugruppe. Absolut unzulässig ist die Modifikation der Isolationspads durch die CAM des Leiterplattenherstellers.

Powerplanes haben die Aufgabe, das elektronische Gerät im Betrieb störungsarm mit ausreichend Energie zu versorgen und für die Signalübertragung geeignete Rückstromwege anzubieten. Das geht zuverlässig nur mit quasi durchgehenden Flächen. Dazu müssen zwischen den Isolationspads Kupferstege stehenbleiben. Das geht aber nur mit möglichst kleinen Isolationspads (z.B: 500 µm plus Enddurchmesser) und einem dazu passenden Routingraster am CAD-System. Für die CAD-Konstruktion bedeutet das eine wohlkalkulierte Abstimmung der Routinggeometrien auf die Anforderungen der Schaltungsfunktion sowie auf die Toleranzen während der Produktion der Leiterplatten (Bild 4).

Wenn die Überprüfung der Designvorgaben durch die CAM des Leiterplattenherstellers eine Verletzung der produktionsseitig geforderten Toleranzräume ergibt, dann ist die einzig akzeptable Lösung, die Padstacks in der CAD-Bibliothek anzupassen und das Routing zu korrigieren.

Irrtum 10: Für den Datenaustausch zwischen CAD und CAM wird ein intelligentes Datenformat benötigt.

Im Prinzip „nein“. Für ein Datenformat Intelligenz zu fordern, ist zudem ein Widerspruch in sich. Die Anforderung an CAD ist, Fertigungsdaten an CAM zu übergeben. Benötigt werden Informationen, die Punkte und Vektoren in einem 2-dimensionalen kartesischen Koordinatensystem beschreiben. Das GERBER-Format erfüllt diese Aufgabe exzellent, ist mathematisch wohldefiniert, für Jedermann nachvollziehbar und absolut zukunftsorientiert.

Viel wichtiger ist die Vervollständigung der an CAM übergebenen Daten. Die Schnittstelle von CAD zu CAM und zur Baugruppenproduktion weist erhebliche Lücken auf. Die Übergabe einer Materialspezifikation, die Weitergabe von Bohrplänen, bemaßten Konturpläne, Bauplänen, Verbindungslisten, Coupons, Files für das Fräsen und Ritzen, Dokumentation der Liefernutzen mit Passmarken, Stegabständen etc. ist noch keineswegs üblich. Diese Daten sind für die systematische Arbeitsvorbereitung im Zuge der Leiterplatten- und Baugruppenproduktion unerlässlich. Die Optionen der GERBER-Syntax reichen aus, um diese Anforderungen zu erfüllen.

Fazit: Als Ergebnis aller Analysen werden zwei Schwerpunkte deutlich. Der systematische Transfer von automatisierten Informationen zwischen den Disziplinen CAD-Design, Leiterplatte und Baugruppe sorgt für Transparenz. Die menschliche Kommunikation zwischen den Beteiligten beseitigt die verbleibenden Unklarheiten. Dieses Zusammenspiel ist der Garant für Ihren Erfolg.

* Arnold Wiemers ist Mitinhaber der LA-LeiterplattenAkademie GmbH, Berlin.

(ID:34212560)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/80/7b/807bc9dc4d65da8b9d67314d544b9e13/0128113873v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)