Anbieter zum Thema

Kategorie 3: die Dokumentation

Die vorausschauende und nachvollziehbare Dokumentation der Leiterplatte ist unverändert von höchster Bedeutung für die Produktion einer Leiterplatte und der dazugehörenden Baugruppe. Eine Verifikation der Leiterplatte fängt bereits weit im Vorfeld der Fertigung an. Im Prinzip muss der Lagenaufbau mit Abschluss der Arbeit am Schaltplan schon verbindlich vorliegen. Der Leiterplattenhersteller kann dann früh beurteilen, ob das vorgesehene Konzept erfolgversprechend ist. Details hierzu wurden in den Folgen 10 und 11 dieser Serie beschrieben (Konstruktion und Dokumentation von Multilayersystemen).

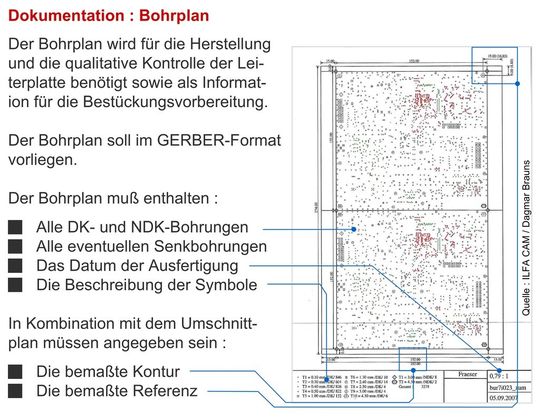

Der weitreichende Nutzen der Dokumentation soll am Kontur-Maß-Bohrplan (KMB-Plan) erläutert werden. Das erfolgreiche Zusammenspiel der Leiterplattenmechanik mit der Bestückbarkeit vieler Bauteile und mit der Montage der Baugruppe im Gerätegehäuse erfordert eine präzise Kommunikation zwischen den Disziplinen CAD, Leiterplatte und Baugruppe. Die aussagefähige Qualität eines Konturplans respektive einer Maßzeichnung bestimmt die Qualität dieser Kommunikation. Deshalb müssen die Konturlinie, die Bemaßung, die Bohrwerkzeugdurchmesser und die Agenda auf einem Plan untergebracht sein (Bild 4).

Ein solcher KMB-Plan muss natürlich immer elektronisch vorliegen und in Kombination mit dem Leiterbild am CAD-System (und später auch am CAM-System) prüfbar sein. Er muss aber auch lesbar gedruckt werden können, weil viele Verifikationen parallel zum Fertigungsprozess ausgeführt werden.

Das Messen von Fräsabschnitten und Lochdurchmessern ist eine übliche Anforderung, um die Richtigkeit soeben durchgeführter Arbeitsgänge zu prüfen. Für den Warenausgang eines ISO-zertifizierten Leiterplattenherstellers ist der KMB-Plan weiterhin genauso unverzichtbar wie für den Wareneingang des ISO-zertifizierten Empfängers der Leiterplatten. Weil Notizen und Hilfsinformationen vor Ort einfach aufgeschrieben werden können, ist das Handling eines gedruckten Planes einfacher und praktikabler als die oft umständliche Manipulation eines elektronischen Datensatzes.

Die zunehmende Verarbeitungsgeschwindigkeit von Daten in elektronischen Systemen führt zu Highspeed-Baugruppen, die wiederum auf einer Highspeed-Leiterplatte basieren. Das erfordert die Verifikation der Signallaufzeiten auf der Leiterplatte. Wenn die spätere elektrophysikalische Funktion der Leiterplatte vorab sichergestellt werden soll, dann führt die heute etablierte Testvariante über die Messung der Impedanz auf den Signalleiterbahnen. Auch diese Qualität ist disziplinübergreifend, weil sie von der Konstruktion des Schaltplanes ausgehend über die geometrischen Constraints für das CAD-Layout erst auf der Leiterplatte Wirklichkeit wird und verifiziert werden kann.

Die Inflation der Impedanzvarianten führt inzwischen zu unterschiedlichen Impedanzwerten auf mehreren Innenlagen und natürlich auch auf den Außenlagen. Das erfordert die Konstruktion individualisierter Coupons auf den betroffenen Layern durch die CAM des Leiterplattenherstellers. Eine auch nachträglich aussagefähige Dokumentation geht dann nur noch mit Hilfe von produktbezogenen Datenbanken, wenn die verifizierten Impedanzwerte langfristig und kritiksicher zur Verfügung stehen müssen.

Es gibt viele weitere Qualitäten, die auf einer Leiterplatte zu prüfen sind. Die Haftung von Lötstopplacken auf der Leiterplattenoberfläche, die Haftung der Endoberfläche auf dem Kupfer, die Benetzbarkeit der Endoberfläche durch Lote, der Lagenversatz in einem Multilayer, die Kontinuität der Hülsenkupferdicke sind einige davon. Für den Leiterplattenhersteller heißt das : Prüfen, Prüfen, Prüfen. Nicht zuletzt mit einem technischen, wirtschaftlichen und personellen Einsatz, der fast schon über dem reinen Aufwand für die Fertigung der Leiterplatten liegt.

Fazit: Die an einer Leiterplatte vorgenommenen Verifikationen sollen dem Kunden im Detail bekannt sein. Die pauschale Bestellanforderung „…Fertigung nach IPC“ täuscht eine trügerische Sicherheit vor. Der Flut heutiger Technologievarianten kann keine Richtlinie zeitnah gerecht werden. Sie müssen Ihre Forderungen immer selbst festlegen und formulieren. Stimmen Sie sich mit Ihren Leiterplatten- und/oder Baugruppenproduzenten ab.

* Arnold Wiemers ist Mitinhaber der LA-LeiterplattenAkademie GmbH, Berlin.

Artikelfiles und Artikellinks

Link: Alle Teile dieser Serie

(ID:32384080)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/80/7b/807bc9dc4d65da8b9d67314d544b9e13/0128113873v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)