Anbieter zum Thema

Kategorie 2: die Mechanik (Bohrungen)

Bohrungen sorgen für den Signaltransfer über mehrere Lagen, für die mechanische Aufnahme bedrahteter Bauteile und für die Befestigung der Baugruppe im Gerät. CAM muss im Zuge der Dateneingangsprüfung die funktionale und technische Eignung einer Bohrung prüfen. Das setzt eine detaillierte Dokumentation der Bohrungen voraus.

Jede der beiden Bohrklassen DK (durchkontaktiert) oder NDK (nicht durchkontaktiert) muss als separates File für CAM zur Verfügung stehen. Innerhalb der Klasse DK müssen die Typen BlindVia, BuriedVia und Durchkontaktierung unterschieden werden. Und innerhalb des Typs BlindVia ist die Unterscheidung der Orientierung topseitig oder bottomseitig von Bedeutung sowie die Qualität „Bohren“ oder „Lasern“.

Die Verifikation der Bohrungsparameter ist sehr umfassend und nur im Zusammenhang mit weiteren Informationen verbindlich möglich. Ob eine partielle Bohrung (Buried Via oder BlindVia) auf einer Leiterplatte umsetzbar ist, hängt vom Lagenaufbau ab. Dieser muss CAM vorliegen, weil sonst eine Beurteilung der zu kontaktierenden Teilbereich nicht möglich ist. Für die Beurteilung der technischen Kontaktierbarkeit einer Bohrung muss zudem das AspectRatio bekannt sein, das von der Anlagentechnik des Leiterplattenherstellers mit Blick auf die Kontaktierbarkeit realisiert werden kann.

Die Dokumentation (Drill Report) vieler CAD-Systeme ist unvollkommen, weil sie die Bohrwerkzeuge üblicherweise einheitlich in der Rubrik Tool Diameter (Werkzeugdurchmesser) listet. Der Begriff ist irreführend. Tatsächlich ist unter dieser Rubrik der Enddurchmesser (Final Diameter) auf der fertigen Leiterplatte gemeint. Für eine nichtkontaktierte Bohrung sind der Werkzeugdurchmesser und der Enddurchmesser meistens identisch.

Bei kontaktierten Bohrungen muss der Werkzeugdurchmesser größer als der Enddurchmesser sein, weil die Metallisierung der Hülse den Enddurchmesser immer verringert. Die Verringerung liegt bei zirka 50 µm bei einer Kupferschichtdicke in der Hülse von umlaufend 25 µm. Je nach Endoberfläche kommen umlaufend weitere zirka 20 µm dazu (bei HAL) oder zirka 5 µm (bei ENIG).

Mit der Prozessierung von durchgehenden Viabohrungen mit einem Enddurchmesser ≤ 250 µm wird der Zuschlag auf den Werkzeugdurchmesser herstellertypisch uneinheitlich vergeben. Ein uneinheitlicher Zuschlag hat allerdings auch eine uneinheitliche Entwärmungskapazität zur Folge. Ein wesentlicher Parameter für die Funktion der Baugruppe ist damit nicht sicher reproduzierbar. Das kann zu einer beträchtlichen Einschränkung in der Langzeitzuverlässigkeit der Baugruppe führen.

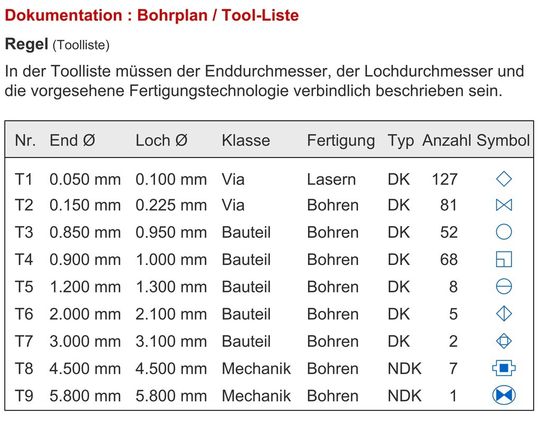

Wenn CAM eine verbindliche Verifikation umsetzen soll, dann muss der Drill-Report differenzierter sein (Bild 3). Ergänzend zur Angabe des Tool Diameters (als Enddurchmesser) müssen der zugeordnete diskrete Bohrwerkzeugdurchmesser angegeben werden und sogar die einzusetzende Prozesstechnologie (etwa Bohren oder Lasern).

Die Kontur in der Kategorie 2 Mechanik

Widmen wir uns jetzt der Kontur in der Mechanik. Die Verifizierung der Leiterplattenkontur ist eine sehr komplexe Aufgabenstellung. Der Umschnitt für eine einzelne Leiterplatte oder für einen Liefernutzen kann heute geritzt, gefräst, gesägt und/oder perforiert sein. Bei flexiblen und starrflexiblen Leiterplatten kommt noch das vollständige oder abschnittweise Lasern der Kontur dazu.

Das CAD-System gibt dazu keine oder nur rudimentäre Daten an CAM weiter. Die minimale Dokumentation besteht üblicherweise nur in der vektorisierten Konturlinie, die als (Gerber-)File weitergegeben wird. Eine explizite Bemaßung von Längen und Radien fehlt meistens. Die Referenzbemaßung einer Bohrposition zu einer Ecke der Kontur fehlt fast immer. CAM muss diese Dokumente mit Kosten- und Personalaufwand erstellen oder zumindest vervollständigen. Erst dann ist eine Prüfung der mechanischen Vorgaben während der Fertigung der Leiterplatte und später während der Warenausgangskontrolle überhaupt möglich.

Wenn die Kontur gefräst werden soll, dann sind die Daten um etliche Parameter zu ergänzen. Die Aufnahmepositionen des Produktionszuschnittes, die Ein- und Austauchpunkte des Fräswerkzeuges, die Drehzahl und der Vorschub, der Werkzeugoffset und die umlaufende Fräsrichtung sowie die Reihenfolge der Konturabschnitte müssen vor Fertigungsbeginn verbindlich festgelegt werden.

Artikelfiles und Artikellinks

Link: Alle Teile dieser Serie

(ID:32384080)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/80/7b/807bc9dc4d65da8b9d67314d544b9e13/0128113873v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)