Chip-on-Board-Montage RAFI Eltec kombiniert Bare Die und Standardbauelemente auf der Leiterplatte

Als Fertigungs- und Technologiedienstleister setzt die RAFI Eltec GmbH in Überlingen am Bodensee auf die Chip-On-Board-Technologie. Die Experten verfügen über 15 Jahre Erfahrung einschließlich die entsprechende Prozessführung und -ausrüstung, um ungehäuste ICs zu verarbeiten. Zunehmend sind Spezialisten in Projekte involviert, die Standardtechnologien und Chip-on-Board-Knowhow verbinden.

Anbieter zum Thema

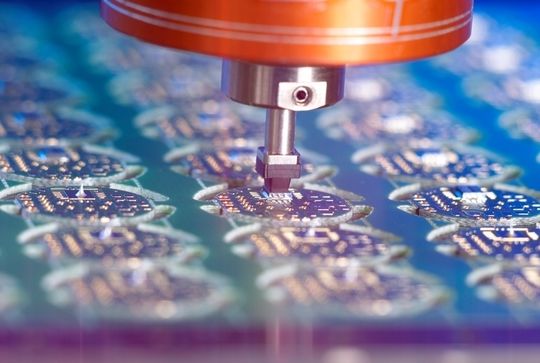

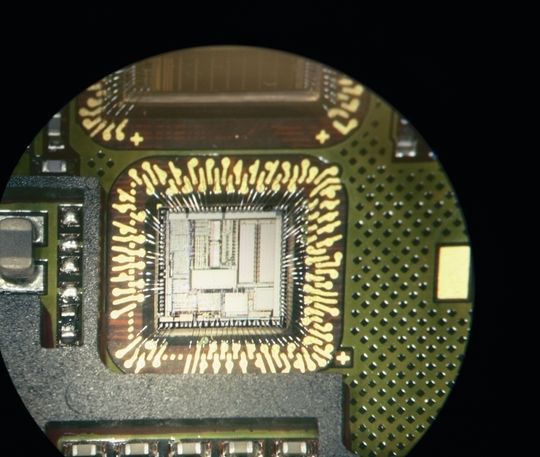

Bei der Chip-on-Board-Montage wird der ungehäuste Halbleiter (Die) mit einer Silber-Epoxy-Paste direkt auf die Leiterplatte geklebt (Die-Bonden) und bei ca. 150°C ausgehärtet und entgast. Dabei werden die ungehäusten Halbleiter entweder aus einem Wafflepack oder direkt vom gesägten Wafer entnommen. Die Bestückgenauigkeit der vollautomatischen Die-Bonder liegt bei +/-7µm bei 3 Sigma (Winkelgenauigkeit +/-0,15° bei 3 Sigma). Dadurch wird der Halbleiter direkt auf Metallschichten der Leiterplatte aufgebracht. Die verwendete wärmeleitende Paste führt die Verlustwäre des IC optimal ab.

Danach werden die Chip-Kontakte mit Gold- oder Aluminiumdraht mit den Leiterplattenpads verbunden. Beim Aluminiumdraht-Bonden handelt es sich um ein reines Reibschweißen. Die Leiterplatte wird während des Schweißprozesses mechanisch justiert, um die hohe Bestückgenauigkeit zu garantieren. Dies erfolgt durch ein Ansaugen der Leiterplatte durch Vakuumlöcher in der Bondaufnahme oder durch Klemmen der Leiterplatte in eine Top Plate.

Mit einem vorgegebenen Druck werden die beiden reinen Metalle zusammengepresst. Ein Bond-Wedge erzeugt dabei Ultraschallschwingungen mit einer Amplitude von 1 bis 4 µm und reibt die Metalle prozesssicher zusammen. Mit Drahtdurchmessern von 18 bis 50 µm wird eine Genauigkeit von +/-2,75 µm erzielt. Die Prozesskontrolle erfolgt durch einen Abzugstest (Pull-Test), bei dem die Kraft gemessen wird, der die Bondverbindung standhält.

Nach dem Bonden werden der Chip und die Drahtverbindungen mit Epoxymasse (GlopTop) vergossen und bei 120°C ausgehärtet. Dies erfolgt mit vollautomatischen Präzisionsdispensern, die eine Genauigkeit von +/-75 µm bei 3 Sigma erreichen. Damit ist der IC zuverlässig vor äußeren Umwelteinflüssen geschützt

Der Nutzen von CoB für die Applikation

1. Geringer Platzbedarf

Um einen Chip in der Größe von 3 mm x 3 mm zu bestücken, ist bei der Chip-On-Board-Technologie lediglich eine Fläche von 5 mm x 5 mm notwendig. Die gehäuste Bauform (z.B. SOP24) benötigt bereits mehr als den doppelten Platz. Somit lässt sich mehr Funktionalität auf kleinerer Fläche unterbringen. Bei Redesigns ist der Engineering-Aufwand oft deutlich geringer, da sich Zusatzfunktionen integrieren lassen, statt komplette Designs ändern zu müssen.

Mit der Chip-On-Chip-Montage lassen sich sogar zwei Halbleiter übereinander aufbringen und verbinden. Der obere Chip verschwendet keinen zusätzlichen Platz auf der Leiterplatte, wodurch sich die Bauteildichte pro Leiterplattenfläche steigern lässt.

2. Geringere thermische Belastung

Temperaturkritische Halbleiter können schonend bestückt werden. Dabei wird zunächst die SMD-Bestückung durchgeführt. Im Anschluss daran wird der Halbleiter im Chip-On-Board-Verfahren auf die Leiterplatte aufgebracht. Der Chip wird dabei lediglich mit der Maximaltemperatur von 150°C, anstatt mit der Reflowprozesstemperatur von 250 bis 260°C belastet. Die geringere thermische Belastung führt zu Qualitätserhöhungen und ermöglicht das problemlose Verarbeiten temperaturkritischer Bauteile.

3. Kostenersparnis

Besonders bei komplexen Halbleitern mit einer großen Verbindungsanzahl steckt in den Halbleiterpreisen ein hoher Kostenanteil für das Gehäuse. Durch das Verarbeiten des ungehäusten Siliziumchips lässt sich, trotz aufwändigerem Fertigungsprozess, eine Kostenersparnis erzielen.

4. Bessere Wärmeableitung

Die Wärmeanbindung bei gehäusten Bauelementen wird in der Regel durch das Gehäuse deutlich verschlechtert. Beim Chip-On-Board-Prozess stellt ein Silberleitkleber die direkte Wärmebrücke vom Halbleiter auf die metallischen Oberflächen der Leiterplatte her. Diese Optimierung führt in der Regel zur Qualitäts- und Lebensdauererhöhung bei Systemen.

5. Geringer Übergangswiderstand

Bei gehäusten Halbleitern werden die Bauteilpins mit dem Silizium-Chip verbunden, in dem standardmäßig ebenfalls eine Bondverbindung zwischen Halbleiter und Bauteilpin hergestellt wird (im Bauteilinnern). Die zweite Seite des Pins wird im Standardlötverfahren mit der Leiterplatte in Verbindung gebracht. Beim Chip-On-Board–Prozess entfallen die zusätzlichen Übergänge, da der Pin als Kontaktierungseinheit entfällt. Die Folge ist eine entsprechende Qualitäts- und Designoptimierung im System.

Kombination von Chip-On-Board mit Standardtechnologien

Die Experten bei RAFI Eltec in Überlingen werden zunehmend in Projekte eingebunden, bei denen Standardtechnologien und Chip-on-Board-Knowhow bzw. die Chip-on-Board-Technologie verbunden werden. Kerngeschäft des Elektronikdienstleisters sind das Engineering und Fertigen komplexer Baugruppen und Systeme mittlerer Stückzahlen in den Standardtechnologien SMD, THT, Montage und Prüfung von der Muster- bis zur Serienfertigung. In direkter Anbindung zur Fertigung der Standardtechnologien erfolgt die Chip-on-Board-Fertigung als vollautomatischer Inline-Prozess im Reinraum. Neben Chip-On-Board werden auch die Technologien Chip-On-Chip, Chip-On-Flex und Flip-Chip prozesssicher realisiert.

Bauformen, wie eng tolerierte Flip-Chips lassen sich oft nicht mit SMD-Bestückautomaten verarbeiten, da diese die Bestückungsgenauigkeiten nicht sicherstellen können. Dies erfolgt dann prozesssicher auf den Die-Bondern, die deutlich höhere Bestückgenauigkeiten erreichen. Mit den gleichen Anlagen erfolgt der Underfill-Prozess bei Flip-Chip-Produkten. Die hierfür verwendeten Präzisisionsdispenser ermöglichen auch das Fixieren von Standard-SMD-Bauteilen mit Vergussmasse, damit diese erhöhten mechanischen Belastungen standhalten.

(ID:243181)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/87/ec/87ec8fb0690363443261d76d3fbe901e/0127360213v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)