Eingebettete Dickschichtschaltungen aus Leitpolymer Nahezu verschleißfreie potentiometrische Weg- und Winkelaufnehmer

Durch Drucken von Leitpolymeren auf strukturierte Leiterplatten lassen sich Sensoren mit Auswerteelektronik platzsparend realisieren und zwischen den Lagen einer Leiterplatte einbetten. Die Leitpolymerschichten ermöglichen nahezu verschleißfreie potentiometrische Weg- und Winkelaufnehmer. Würth Elektronik fertigt die Polymer-Hybrid-Sensoren mit derselben Infrastruktur wie Pull-up-/Pull-down-Widerstände oder Kondensatoren.

Anbieter zum Thema

Im Vergleich zu Sensoren, die ASICs auf Silikonbasis oder Hybridschaltungen auf Keramiksubstraten mit Cermetdickschicht bedienen, stehen Dickschichtschaltungen auf Leiterplatten mittels Leitpolymeren erst am Anfang. Das Drucken modifizierter Leitpolymere auf strukturierten Leiterplatten ermöglicht es, Sensoren mit Auswerteelektronik einfach, zuverlässig und auf minimaler Fläche kostengünstig zu realisieren. Dabei erlaubt das Einbetten von siebgedruckten, passiven Komponenten in die Leiterplatte eine hohe Packungsdichte bei zuverlässiger Anbindung an die Leiterbahnen.

Leitpolymerschichten mit hohem Gauge-Faktor sind in strukturierten Leiterplatten als Biegebalken mit aufgedruckten Dehnungsmessstrei-fen verfügbar. Diese erfüllen weit mehr als nur Kraftmessungen. Zuverlässige eingebettete passive Bauteile komplettieren den Polymer-Hybrid-Sensor. Die besonderen Eigenschaften der Leitpolymerschichten mit integrierter Schmierung erlauben, nahezu verschleißfreien potentiometrische Weg- und Winkelaufnehmer.

Der Polymer-Hybrid-Sensor lässt sich mit derselben Infrastruktur - Siebdruck im Reinraum, Durchlaufofen - wie andere passive Komponenten z.B. Widerstände (mit Leitpolymeren optimiert für normale Pull-up-/Pull-down-Widerstände), Spannungsteiler Laser getrimmt, Impulswiderstände oder Kondensatoren im pF-Bereich in die Leiterplatte einbetten.

Dem Druckprozess zugrunde liegen die Erfahrungen mit millionenfach hergestellten eingebetteten Widerständen (Embedded Resistors) beim Leiterplattenspezialisten Würth Elektronik, als auch die über 30 Jahre Erfahrung mit Leitpolymer-Sensoren von Frank Dietrich.

Potentiometrische Weg- und Winkelsensoren in Leitpolymer-Technologie

Potentiometrische Weg und Winkelsensoren in Leitpolymer-Technologie sind bezogen auf Stückzahlen immer noch die am häufigsten angewendeten Lösungen für die Weg- und Winkelmessung. Bei potentiometrischen Sensoren muss „nur“ die Interaktion zwischen dem dynamischen Kontaktschleifer und der Leitpolymerschicht beherrscht werden. Dann handelt es sich um einen extrem einfach aufgebauten passiven Sensor mit folgenden unschlagbaren Eigenschaften:

- nur zwei Komponenten zur Signaltransformation nötig,

- auf die Leiterplatte siebgedruckte Potentiometer- und Kollektorbahn und Schleifer,

- Signalverstärkung 1, das bedeutet: Ausgangssignal 0 bis 100% ohne Verstärker,

- passives System ohne EMV-Probleme,

- ratiometrisches System weitgehend von Versorgungsspannung unabhängig,

- Temperaturkoeffizient (TK) des Ausgangssignals (Spannungsteiler) <15 PPM/°C,

- bei entsprechendem Substratmaterial (Polyimid) sind Umgebungstemperaturen bis 180°C erlaubt,

- bei richtiger tribologischer Paarung Schleifer-Polymerschicht quasi verschleißfreie Gleitpartner.

Zwei Beispiele potentiometrischer Sensoren zeigen, dass Potentiometer weit mehr können, als gefordert.

Höhenstandssensor (Abstand-Rad-Chassis) für Range Rover, Cadillac:

- Anforderung: 200 Mio. Lebensdauerzyklen bei einer Genauigkeit von 0,5%,

- Temperatur bis 170°C, Schwingungen und Stöße bis 40 g,

- jährliche Mengen 1,5 Mio. Stück; Feldausfallrate 15 PPM/Jahr.

Positionssensor Abgasrückführventil für französische Dieselfahrzeuge:

- Anforderung: 300 Mio. Lebensdauerzyklen bei einer Genauigkeit von 1%.

- Temperatur bis 180°C, Schwingungen und Stöße bis 40 g,

- jährliche Mengen 1,8 Mio. Stück; Feldausfallrate 18 PPM/Jahr.

Potentiometrische Weg und Winkelsensoren in die Leiterplatte integriert

Insbesondere beim Mensch-Maschine-Interface werden zum Beispiel Potentiometer entweder als analoge Sollwertgeber oder auch als En-coder (Inkrementalgeber) benötigt. Hier bietet sich eine in die Leiterplatte integrierte Lösung an.

Vorraussetzung: Die Polymerschichten müssen robust sein und beständig gegen Reflow-Löt-Prozesse und Hot Air Levelling. Werden diese Voraussetzungen erfüllt, dann kann der Potentiometerdruck direkt auf die Leiterplatte erfolgen.

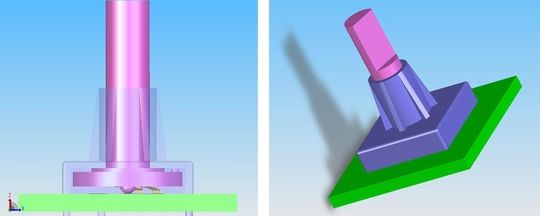

Ein herkömmliches, auf die Leiterplatte lötbares Potentiometer besteht im Durchschnitt aus fünf bis sieben Einzelteilen. Benutzt man die Leiterplatte als ein Element des Potentiometers muss man nur noch drei Teile addieren: Welle mit Rotor + heißgenieteter Schleifer + Gehäuse mit Lagerung.

Da die Leitpolymerschicht nahezu verschleißfrei ist, wird sie auch als Gleitlager verwendet, um die axiale Abstützung zu erhalten. Dies erlaubt robuste Toleranzen und hilft Bauteile einzusparen.

Dickschicht Dehnungsmessstreifen plus in die Leiterplatte strukturierter Biegebalken

Dehnungsmessstreifen werden normaler Weise auf metallische Biegebalken geklebt. Geschaltet als Wheatston`sche Brücke erhält man ein der auf dem Biegebalken aufgebrachten Kraft proportionales Signal. Dies wird angegeben in mV/ V bei Nominalkraft.

Die auf dem Markt befindlichen Werte liegen zwischen 1 und 4 mV/V. Das bedeutet: um ein 100%-Signal zu erhalten, benötigt man eine 250 bis 1000-fache Verstärkung. Hohe Verstärkungen verlangen mehr Aufwand mit kleinsten Offset-Driften und haben auch höhere Anforderungen an die EMV.

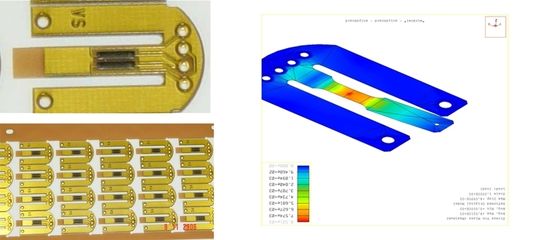

Ein Teil der Leiterplatte aus definiertem FR4 wird durch Freifräsen zum Biegebalken strukturiert. Mittels Finite-Elemente-Analyse werden die Zonen des größten Stresses für den Widerstandsdruck auf der Oberseite und Unterseite definiert. Ein symmetrischer Aufbau sichert einen kleinen Temperaturkoeffizient (TK) des Signals. So erreicht man TK-Daten für den Offset von <100 PPM/°C. Der TK der Empfindlichkeit liegt bei <30 PPM/°C

Einsatz als Kurzwegaufnehmer: x-y-Joystick aus vier „FR4-Zungen“

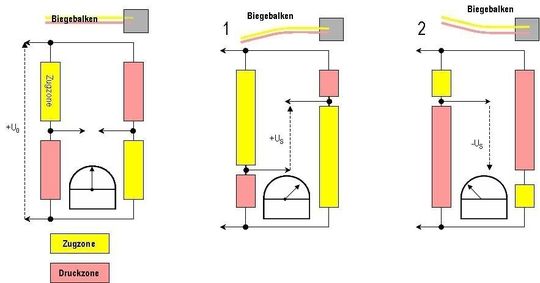

Im Unterschied zu den Biegebalken mit Dehnungsmessstreifen, wo die Krafteinleitung üblicherweise zu Verformungen im µm-Bereich führt, sind die Verformungen am Biegebalken auf FR4-Basis im mm-Bereich. Dies ermöglicht den Einsatz als Kurzwegaufnehmer. Der Sensor lässt sich wie ein Potentiometer als passive Komponente bereits verwenden.

Das Sensorprinzip benötigt im Vergleich zum Potentiometer keinen bewegten Schleifkontakt. Die Strukturierung von vier „FR4-Zungen“ erlaubt den einfachen Aufbau eines x-y-Joysticks.

Kurzwegaufnehmer mit integriertem Federelement können Tastschalter zu sensiblen Tastern machen, bei dem der Bediener über Weg und Gegenkraft im Mensch-Maschine-Regelkreis besser eingebunden wird.

*Frank Dietrich, Würth Elektronik Pforzheim, ist Experte für Leitpolymer-Sensoren.

Artikelfiles und Artikellinks

(ID:248803)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/f6/20f65727ff461ea3d0b50fba948c0870/0129151989v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/b6/ecb6affdf25f64050b0e7f4945b4e073/0129059153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/16/66168e333a727/kisling-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ea/a1eac02b07eaa8d20460779352e34617/0127616593v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/30/d7302c37e1d13157df699b6c7d292c46/0125926163v2.jpeg)