LED-Wärmemanagement Mehr Leuchtkraft und Lebensdauer bei High-Power-LEDs

Enge Platzverhältnisse und komplexe Ansteuertechnik: An die Leiterplatte werden hohe Anforderungen gestellt, denn Leuchtkraft und Farb-stabilität einer High-Power-LED sollen nicht auf der Strecke bleiben.

Anbieter zum Thema

LEDs erlauben ungeahnte Designmöglichkeiten. Maßgeblich für ihre Akzeptanz als Leuchtmittel ist die Lichtqualität: Die Anforderungen an Homogenität und Farbtemperatur sind hoch, denn das menschliche Auge nimmt bereits die Abweichung von einigen Kelvin als Farbunterschied wahr. Neben einer klugen Ansteuerungstechnik ist auch ein effizientes Wärmemanagement nötig, um das brillante Leuchten dauerhaft zu erhalten. Trotz verbesserter Wirkungsgrade wird bei LEDs noch immer ein Großteil der elektrischen Leistung in Wärme umgewandelt.

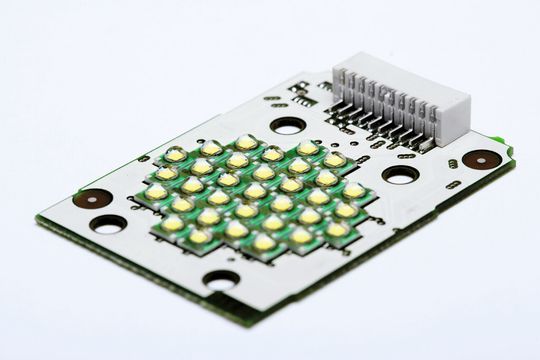

Das umso mehr, da sich heute immer mehr Arrays mit vielen eng nebeneinander platzierten Leuchtdioden durchsetzen. Zudem kommen vermehrt UHB-LEDs (Ultra High Brightness) mit bis zu zehn oder mehr Watt pro Gehäuse zum Einsatz. Da die meisten UHB-LEDs für die Wärmeableitung lediglich eine vergleichsweise kleine Fläche von oft nur wenigen mm² bieten, ist eine schnelle Wärmeableitung direkt unterhalb der LED ebenso wie ein möglichst geringer thermischer Widerstand der Leiterplatte von großer Bedeutung.

Um also eine Lichttrübung der LEDs zu vermeiden, sind konstruktive Maßnahmen auf Leiterplattenebene angesagt, die dabei helfen, die Wärmeableitung zu optimieren, um so die LEDs im optimalen Bereich zu betreiben und Ausfällen oder Veränderungen entgegen zu wirken. Allerdings ist es nötig, die Menge der abzuführenden Wärme, den verfügbaren Platz, die Abmessungen und die Kontaktierungsart der Bauelemente sowie die Komplexität der Schaltung entsprechend zu berücksichtigen. Erste Wahl beim Thema Wärmemanagement sind oftmals etablierte Leiterplattenverfahren wie Insulated-Metal-Substrate (IMS) auf Aluminiumbasis.

Bei IMS zerren Scherkräfte an den Lötverbindungen

In einem weiteren umfangreichen ebenfalls von Osram OS durchgeführten Temperaturwechseltest mit unterschiedlichen Temperaturzyklen, der bereits 2011 startete, wurde HSMtec mit klassischen FR4-Platinen mit Thermovias, sowie typischen Metallkern- und Keramik-Leiterplatten-Lösungen gegenübergestellt.

Getestet wurde mit zwei unterschiedlichen Test-Leiterplatten, die mit den beiden gängigen leuchtstarken LED-Typen Osram Ostar mit bis zu 12 W und Osram Oslon mit bis zu 3 W bestückt waren. Beim Temperaturzyklustest von -40 bis 85 °C zeigten sich bei Metallkernplatinen auf Aluminiumbasis bereits erste Ausfälle der Lötverbindung nach nur 850 Zyklen, verursacht durch die unterschiedlichen thermischen Ausdehnungen des LED-Substrates und der Leiterplatte. Die getesteten HSMtec-Leiterplatten bewältigten hingegen, nach mehr als einem halben Jahr Testdauer, bereits mehr als 3000 Temperaturzyklen ohne Ausfall. Das Ergebnis überrascht insofern, als dass IMS-Lösungen häufig die erste Wahl für Wärmemanagement-Lösungen für den Einsatz von High-Power-LEDs sind, die Zuverlässigkeit jedoch deutlich unter den Erwartungen bleibt.

Die Vorteile von HSMtec beim Außeneinsatz

Bei dem für viele Outdoor-Anwendungen typischen Temperaturschwankungsbereich zwischen 0 und 60 °C konnten die FR4 basierten Leiterplatten-Lösungen mehr als 8000 Zyklen ohne Beeinträchtigung durchlaufen und liegen damit gleichauf wie die Leiterplatte mit Keramiksubstrat. Das ist insofern bemerkenswert, als dass die Keramik-Platinen für Anwendungen mit hohen Verlustleistungen wie sie etwa Leistungshalbleiter aufweisen, ausgelegt sind, aber im Vergleich zu FR4- oder Hoch-TG-FR4-Leiterplatten im hochpreisigen Segment angesiedelt sind.

Hier macht sich der Vorteil von HSMtec bemerkbar, beruht es doch auf Standard-FR4-Basismaterial mit partiell integrierten massiven Kupferelementen. Welche Lebensdauererwartung lässt sich aus den besagten 8000 Zyklen nun konkret ableiten? Ein Beispiel mit einer Straßenleuchte soll dies veranschaulichen: Geht man von einem einmal täglich stattfindenden Temperaturhub-Zyklus von 60 K (also beispielsweise von 0 auf 60 °C beim Einschalten der Außenleuchte bei kalten Witterungsbedingungen) aus, so kann für die Kombination einer HSMtec-Leiterplatte mit aufgelöteten üblichen Keramik-Substrat-LEDs mit einer gesamten Lebensdauer von mindestens 22Jahren gerechnet werden.

Bei einer Verringerung des maximalen Temperaturhubes, also einer Senkung der Junction-Temperatur, verlängert sich diese Lebensdauererwartung dementsprechend. Die hohe thermische Performance einer HSMtec-Leiterplatte trägt daher ebenso wie ein optimiertes Leiterplattendesign zusätzlich zu einer weiteren Verlängerung der gesamten Systemlebensdauer bei.

(ID:35487330)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/111200/111228/65.jpg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/f9/e3f9819e42a7139840bbfe7a9bccb390/0126135618v2.jpeg)