HDI-Leiterplatten - Teil 13 Kriterien für die Auswahl von Substratmaterialien für HDI-Leiterplatten

So unterschiedlich wie die Anwendungen sind auch die Anforderungen an die Substratmaterialien der Leiterplatte. Dies gilt insbesondere für HDI-Leiterplatten mit ihren höheren Genauigkeitsanforderungen. Worum es bei der Materialauswahl geht und worauf beim Laminat zu achten ist, erläutert Andreas Contag, Gründer und geschäftsführender Gesellschafter der CONTAG GmbH.

Anbieter zum Thema

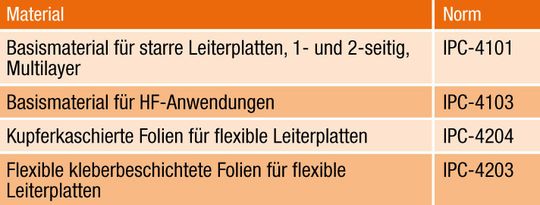

Entscheidend für die Materialauswahl sind die geforderten Eigenschaften. Diese lassen sich in die Hauptgruppen mechanische, elektrische und thermische Eigenschaften einteilen. Dabei sind die in der Tabelle gelisteteten internationalen Normen einzuhalten. Selbstverständlich entsprechen alle von CONTAG eingesetzten Materialien diesen Normen im aktuellen Stand.

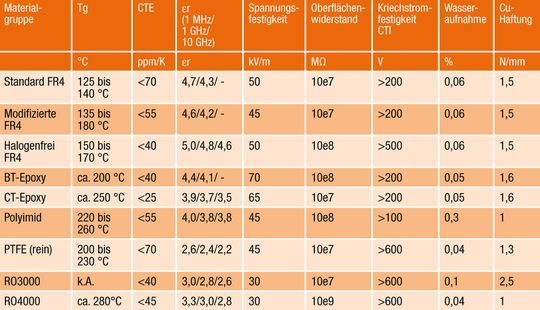

Bei HDI-Leiterplatten sind von den elektrischen Eigenschaften primär Dielektrizitätskonstante und Verlustwinkel von Bedeutung, da sie die Impedanz und das Verhalten bei höheren Frequenzen entscheidend prägen. Die Werte werden daher auf bestimmte Frequenzen bezogen angegeben.

Wichtige mechanische Kenngrößen sind Haftfestigkeit der Kupferfolien, Biege- und Bruchfestigkeit, Dichte (Gewicht!) sowie die Elastizität der Laminate. Je nach Anwendung und Lagerungs- und Weiterverarbeitungsanforderungen spielt auch noch die Wasseraufnahme und eine damit verbundene Ausdehnung oder Schrumpfung eine Rolle.

Von besonderer Bedeutung für die HDI-Technologie mit ihren feinen Strukturweiten sind die thermischen Eigenschaften der Leiterplattengrundmaterialien; verschärft hauptsächlich durch die höheren Temperaturen aktueller Bleifrei-Lote und der dadurch verbundenen Gefahr von Hülsenrissen (Barrel Cracking, Corner Cracking) oder Abheben von Lötaugen.

Glasübergangstemperatur und Delaminationszeit

Im Einzelnen ist dabei nicht nur die Glasübergangstemperatur Tg zu beachten, sondern vor allem die Delaminationszeit bei 260 und 288°C, das Ausdehnungsverhalten CTE (in x-, y- und z-Richtung) und die Beständigkeit in thermischen Zyklentests. Besonderes Augenmerk ist bei HDI-Schaltungen auch noch auf die Gehäusematerialien der Bauelemente zu richten.

Speziell bei großen BGA- und PLCC-Gehäusen aus Keramik oder auch Plastik mit ihren oft weit über tausend Anschlüssen in feinstem Raster sollten die CTE-Werte für x- und y-Richtung nicht nur absolut möglichst gering sein, sondern auch möglichst ähnlich dem Ausdehnungsverhalten dieser großen Bauelemente. Einen Überblick über typische Materialien gibt die nebenstehende Tabelle.

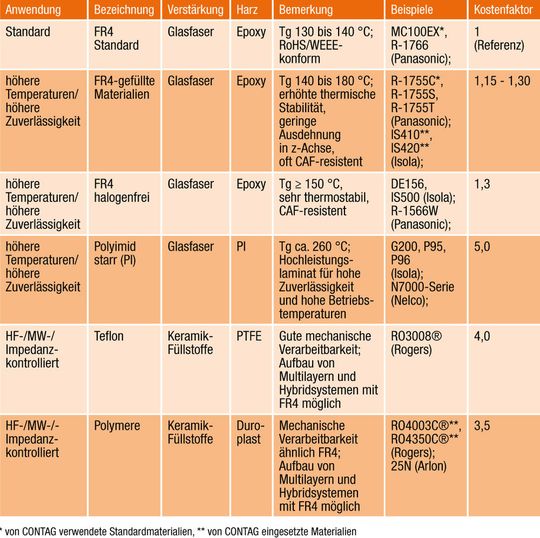

Handelt es sich nicht um ausgesprochene Hochfrequenz-Anwendungen (Frequenzen von einigen Gigahertz) oder Hochtemperatur-Anwendungen (Einsatztemperaturen von bis zu deutlich über 100°C), so sind die verschiedenen FR4-Varianten auch unter Kostengesichtspunkten derzeit die beste Lösung für HDI-Leiterplatten (siehe Tabelle).

Auf den Aufbau kommt es an – kompetente Beratung zwingend nötig

Für spezielle impedanzkritische oder hochfrequente Anwendungen können Hightech-Materialien wie Teflon und Polyimide (PI) eine sinnvolle Alternative darstellen; aus Kostengründen wird der Anwender dabei meist Verbund- bzw. Hybridsysteme mit FR4 wählen. Hierbei ist einschlägige Erfahrung beim Leiterplattenhersteller und eine ausführliche und kompetente Beratung des Anwenders zwingend erforderlich, da die Thematik sehr komplex ist.

Ist eine Entscheidung für das Grundmaterial getroffen, dann gibt es meist mehrere Varianten zur Realisierung. Ideal ist es, wenn der Entwickler unter Berücksichtigung seiner zumeist elektrischen Kriterien und Randbedingungen einen oder mehrere Entwürfe für den Lagenaufbau macht und diese dann vor dem Layout-Start mit seinem Leiterplattenhersteller auf Realisierbarkeit, Kosten und Alternativen abprüft.

Hier sei nochmals ausdrücklich an das Aspect Ratio bei Mikrovia-Lagen (der kleinste Mikrovia-Durchmesser bestimmt die maximale Laminat-Dicke in den Außenlagen) und die minimale Kerndicke (Delaminationsgefahr bei Unterschreitung) erinnert!

Entscheidend für den Anwender sind letztendlich drei Dinge:

1. Die Schaltung muss funktionieren, d.h., die Technologieanforderungen müssen entsprechend der elektrischen, mechanischen und thermischen Spezifikation eingehalten bzw. umgesetzt werden können.

2. Die Qualität muss stimmen, d.h., die Leiterplatte muss in gleich bleibend hoher Qualität mit einer möglichst hohen Konstanz der elektrischen, mechanischen und thermischen Eigenschaften geliefert werden können und eine lange Lebensdauer haben.

3. Der Preis muss stimmen, d.h., das Preis-/Leistungsverhältnis muss passen sowie Preis und Qualität der jeweiligen Anforderung an die Leiterplatte entsprechen.

All dies ist nur dann optimal realisierbar, wenn der Leiterplattenhersteller früh genug in den Entwurfsprozess für die Leiterplatte mit eingebunden wird und die Kommunikation funktioniert (Kompetenz, Erreichbarkeit). So kann man gemeinsam eine für den Anwender optimale Lösung für Materialauswahl, Lagenaufbau und Kosten der Leiterplatte finden.

Hier finden Sie alle Teile der Beitragsreihe HDI-Leiterplatten

(ID:249307)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/80/8f/808f64b53d4140c75cabec4d7daa1320/0125760019v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d0/7f/d07fd2334aba7a1abe3462bb08162d07/0123330983v2.jpeg)