Anbieter zum Thema

Zum Fertigungsprozess: Der Prozessablauf

Das Kundenlayout wird in der Arbeitsvorbereitung (CAM) anhand interner Vorgaben und der Starrflex-Richtlinie überprüft. Die einzelnen Lagen werden zur Deckung gebracht. Es erfolgt ein Design-Rule-Check, das Bohr- und das Fräsprogramm werden zugeordnet und das Ganze wird in einem Fertigungsnutzen platziert. Es müssen Fräsprogramme erstellt werden:

- für die partielle Deckfolie,

- für das Tiefenfräsen der „FR4-Deckel“,

- für das Vorfräsen im Deckelbereich,

- für das „FR4-Deckel-Öffnen“,

- für die Verbundmaterialien,

- für Hilfsschablonen, um beispielsweise partiell aufzubringende Deckfolie zu positionieren.

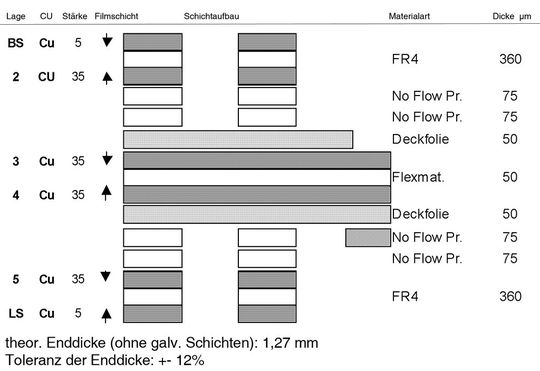

FR4-Deckel und Flex-Material werden mit einem FR4-No-Flow-Prepreg verbunden.Die Starrflex-Leiterplatte wird mittels Röntgenregistrierung vermessen. Danach werden das Bohrbild sowie die Sacklöcher eingebracht. Nach der Kupferabscheidung (DK-Schicht) wird ein Resist aufgebracht, indem das Leiterbild ausentwickelt wird. In den entstehenden Resist-Kanälen wird nochmals Kupfer abgeschieden, sodass die Endschichtdicke Kupfer im Bohrloch zumindest 25 µm beträgt.

Nach dem Strippen des Resists wird das Leiterbild geätzt und anschließend der Automatischen Optischen Inspektion (AOI) unterzogen, bevor der Lötstopplack appliziert wird. Anschließend wird die lötbare Oberfläche aufgebracht (chemisches Zinn, Nickel-Gold oder HAL – Hot Air Leveling). Da es sich beim HAL-Prozess um einen Tauchvorgang in ein Bad aus Bleizinn oder bleifreiem Lot handelt, muss die Starrflex-Leiterplatte vor diesem Prozess getrocknet werden. Eine weitere Trocknung muss vor der Bestückung stattfinden, weil der Flexteil sehr hygroskopisch ist und innerhalb von ungefähr sechs Stunden die Umgebungsfeuchtigkeit annimmt. Die Konturenbearbeitung ist einer der letzten Arbeitsschritte, bevor die Leiterplatte elektrisch geprüft wird.

Von jedem Fertigungslos der Flex- und Starrflex-Leiterplatte wird eine Schliffbilduntersuchung gemacht und durch einen Tauchtest (10 Sekunden bei 288 Grad Celsius) nachgewiesen, dass die Leiterplatte dem Stress der Weiterverarbeitung standhält. Die umfassende Endkontrolle schließt sich an.

Komplexe Schaltungen mit mehr als 18 Lagen

Komplexere Schaltungen können in vielen Varianten und mit mehr als 18 Lagen produziert werden. Die hohen Anforderungen auf Lagetoleranz machen es bei Flexschaltungen erforderlich, die Kontur mittels Laserschneidtechnik zu erstellen. Realisierbar sind Kontur-Radien von >15 µm und geringe Abstände vom Leiterbild zur Kontur. Standardabstand ist hier 0,4 mm. Abstände von 50 µm wurden schon realisiert. Da hierbei die Leiterplattengröße beschränkt ist, und jede Leiterplatte über Passermarken angefahren werden muss, ist dies aber zeit- und kostenaufwendig. Eine besondere Art der Starrflex-Leiterplatte ist die LongFlex. Durch eine ausgeklügelte Falttechnik wird es möglich, größere Distanzen zwischen Anschlusspunkten zu überbrücken. Auf diese Weise wurde bereits eine Schaltung von 3,40 Metern Länge produziert.

Praxisbeispiele zur Layoutgestaltung

Es gibt immer wieder Beispiele, wo der Layouter die Fertigungsbelange der Starrflex-Leiterplatte aus Unwissenheit über den Starrflex-Prozess nicht berücksichtigt. Dies führt unter Umständen zu Kosten bei der Leiterplatte, die nicht notwendig sind oder es schränkt die Produzierbarkeit ein.

Das folgende Beispiel zeigt anhand einer Starrflex-Leiterplatte mit Flexausleger einige Probleme auf: Aus einer starren Leiterplatte sollte ein Flexausleger herausgeführt werden. Am Ende des durchkontaktierten Flexauslegers sollte ein Stecker eingelötet werden. Der Flexausleger lief parallel zum starren Teil und hatte einen Abstand von weniger als 0,1 Millimeter.

Folgende Probleme ergeben sich daraus: Der durchkontaktierte Flexausleger erfordert einen kompletten Fertigungsdurchlauf der Flexlage, der dem einer doppelseitigen Leiterplatte gleichzusetzen ist. Der sich dadurch ergebende galvanische Aufbau reduziert die Flexibilität und die Biegebeanspruchbarkeit. Der geringe Abstand vom Flexausleger zum parallel geführten starren Teil führt dazu, dass beim Verpressen das No-Flow-Prepreg, das den starren mit dem flexiblen Teil verbindet, aus dem starren Teil heraustritt und den Deckel des darunterliegenden flexiblen Teils mit dem FR4 verklebt.

Durch den Kleberaustritt können sich die Deckel mit dem Flexteil verbinden. In der Konturbearbeitung lassen sich die Deckel nicht mehr vom Flexteil lösen, was letztlich zu Ausschuss führt.

Um das Fertigungsrisiko zu reduzieren, ist es empfehlenswert, zwischen dem flexiblen und dem starren Teil einen Abstand von nicht unter 1,6 Millimetern einzuhalten. Abstände von unter 1,6 Millimetern erhöhen das Fertigungsrisiko oder machen eine Fertigung sogar ganz unmöglich.

Um das Durchkontaktieren des Flexteils zu sparen und die Verbindungssicherheit zum Stecker zu verbessern, wurde der Flexteil im Bereich des Steckers als starre Leiterplatte ausgeführt. Dies hat zum Vorteil, dass eine Kosteneinsparung möglich war, da der flexible Teil nicht mehr separat produziert (Fertigungsprozess der durchkontaktierten Leiterplatte) werden musste. Der Stecker lässt sich dadurch im Bestückungsprozess sicherer und einfacher einlöten.

(ID:42311110)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/9e/c39ee0d8921b09206b31b9ed4d0967fb/0126595434v2.jpeg)