Anbieter zum Thema

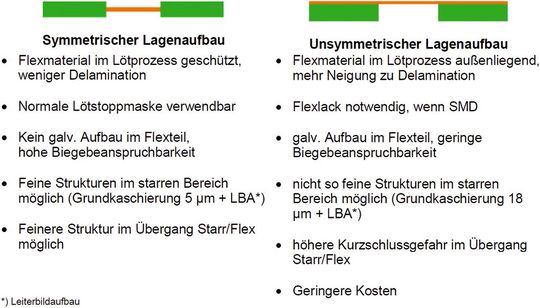

Was beim Lagenaufbau zu beachten ist

Um das Handling zu verbessern, ist es sinnvoll, sich Gedanken darüber zu machen, ob die einzelne Leiterplatte als Einzelleiterplatte oder als Mehrfachnutzen produziert werden soll. Der Einsatz eines Rahmens ist sinnvoll, da in den Rahmen Aufnahmebohrungen und Passermarken für die Bestückung eingebracht werden können.

Zum Fertigungsprozess: Die Werkstoffe

Die Handhabung der vereinzelten Flex- oder Starrflex-Leiterplatte ohne Rahmen ist deutlich schwieriger: Es können etwa Knickstellen im flexiblen Bereich entstehen. Diese führen unter Umständen in der späteren Anwendung zu einem Ausfall der Baugruppe.

Für dauerdynamische Beanspruchung wird RA-Kupfer (Walzkupfer) in verschiedenen Grundkaschierungsstärken eingesetzt (18, 35 und 70 µm etc.). Für extreme Biegewechselbeanspruchung sind die Walzrichtung des Kupfers sowie Schaltungsdicke und Biegeradius entscheidend. ED-Kupfer (elektrolytisch abgeschieden) findet Einsatz auf allen „starren Lagen“ (zum Beispiel FR4-Träger). Es ist nur sehr eingeschränkt für eine Biegewechselbeanspruchung geeignet.

Die Schaltungsstärke im flexiblen Bereich wird durch Werkstoffe und Lagenaufbau bestimmt. Verwendet werden:

- Polyimid mit Acrylklebesystem

- Polyimid mit modifiziertem Acrylklebesystem

- Kleberloses Polyimid

Es wird vorzugsweise kleberloses Laminat eingesetzt. Bei etwas höherem Preis bietet es in Bezug auf niedrige Z-Achsen-Ausdehnung der Starrflex-Leiterplatte den Vorteil der geringeren Feuchtigkeitsaufnahme (< 0,8 Gewichtsprozent).

Die Brennbarkeitsklasse entspricht dabei UL 94 V0 (Underwriters Laboratories). Um die flexiblen Lagen der Starrflex-Leiterplatte mit dem FR4 zu verbinden, wird ein Klebesystem benötigt. Nach Möglichkeit wird – wegen geringer Wasseraufnahme von ca. 0,1% und der geringeren Z-Achsen-Ausdehnung – ein No-Flow-Prepreg eingesetzt. Auch das No-Flow-Prepreg erfüllt die Brennbarkeitsklasse UL 94 V0.

(ID:42311110)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/9e/c39ee0d8921b09206b31b9ed4d0967fb/0126595434v2.jpeg)