CAD, Leiterplatten- und Baugruppentechnik, Teil 11 Dokumentation von Multilayersystemen - Anforderungen, Inhalte und Tipps

In der Folge 10 wurde die Komplexität heutiger Multilayer-Lagenaufbauten hinreichend belegt. Deshalb muss die Dokumentation den neuen Anforderung gerecht werden.

Anbieter zum Thema

Die vornehmlichen Argumente für den Bau eines Multilayers waren die EMV, die Impedanz sowie die Signal- und Powerintegrität. Die Summe dieser Eigenschaften hat dazu geführt, dass seitens des Autors der Begriff des „Multilayersystems“ geprägt wurde. Die gelisteten Qualitäten stehen stellvertretend für Anforderungen an Leiterplatten. Die Liste muss jedoch ergänzt werden. Eine zur Zeit noch völlig unterschätzte Eigenschaft von Leiterplatten ist ihre Ent-/Erwärmungskapazität. Die präzise Vorhersagbarkeit der Wärmeeigenschaften einer Baugruppe ist im wahrsten Sinne des Wortes sehr oft (noch) unberechenbar.

Mit der Einführung von Hochleistungs-LEDs wurden in den letzten Jahren umfangreiche Erkenntnisse im Bereich der lokalen Stromtragfähigkeit von Multilayern gewonnen. Kriechstrom- und Durchschlagsfestigkeit dagegen sind altbekannte Eigenschaften, die manchmal etwas in Vergessenheit geraten. Zu einem ausgesprochenen Problem sind die Basismaterialien geworden. Im Windschatten der Umstellung auf bleifreie elektronische Produkte ist gewollt oder ungewollt eine Vielfalt an Materialvarianten entstanden, die auch der Fachmann nicht immer überschaut.

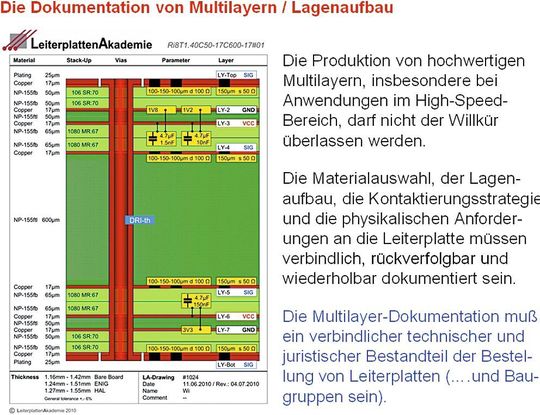

Die Dokumentation kommuniziert die technischen Eigenschaften der Baugruppe

Früher war keineswegs alles besser. Aber sicherlich war vieles einfacher. Die Deklaration eines Multilayers bestand üblicherweise in der Angabe der Lagenanzahl auf dem Spezifikationsblatt. Welche Laminat- und Prepregdicken verarbeitet wurden, blieb meistens der individuellen Entscheidung des Leiterplattenherstellers überlassen. Das ist vorbei. Die Anforderungen aus dem Umfeld sind unvergleichbar anspruchsvoller und mit deutlich höheren Risiken belegt. Elektronische Baugruppen sind heute so weitreichend in unser tägliches Leben eingebunden, dass eine fehlende oder unvollständige Dokumentation der Leiterplatte/des Multilayers zwischen Leichtsinn und grober Fahrlässigkeit eingeordnet werden muss.

Die Dokumentation eines Multilayers muss der heutigen Anforderung gerecht werden. Das bedeutet, außer der klassischen Aufbaureihenfolge der Basismaterialien ist die Angabe der Funktionsräume in einem Multilayer erforderlich. Die Dokumentation wird damit zu einem Medium der Kommunikation und zu einer Quelle für Informationen über die technischen Eigenschaften der Baugruppe.

Die Entwicklung elektronischer Baugruppen hat begonnen, sich von der Last der frühen Jahre zu befreien. An die Stelle der iterativen Konstruktionsstrategie (zum Beispiel Versuch und Irrtum) tritt die vorausschauende und vorhersagbare Produktqualität. Funktion, Baugruppenproduktion, Leiterplattenfertigung, CAD-Layout und Schaltplanerstellung sind derart eng miteinander verwoben, dass idealerweise eine aussagefähige Simulation zu einem möglichst frühen Zeitpunkt angestrebt wird.

Welche Tragweite das hat, erläutert folgendes Beispiel. Die Konzeption eines anspruchsvollen, neuen elektronischen Produktes beginnt oft mit der Auswahl der zentralen Komponente, das ist in der Regel der Prozessor. Die Eigenschaften des Prozessors legen fest, welche Komplexität die Baugruppe haben wird (Bild 1). Werden Signale differentiell übertragen, dann muss der Lagenaufbau Powerplanes (auch) für die Rückstromwege enthalten.

Ist der Pitchabstand 500 µm, dann ist im BGA-Bereich partiell eine Leiterbahnbreite von 70 µm erforderlich. Sind bedingt durch die Geometrie des BGAs Blind- und/oder BuriedVias nicht möglich, dann bleibt nur die Option, die DK-Bohrungen direkt in die BGA-Pads zu setzen. Diese DK-Bohrungen müssen geplugged werden, weil sonst das Auflöten des BGAs während der Baugruppenproduktion nicht zuverlässig möglich ist. Ob ein aufgelötetes BGA unter thermischen und mechanischen Schwankungen hält, entscheidet sich an der Stabilität der Haftung des Kupfers auf dem Dielektrikum und an der beim Löten entstehenden Legierung bestehend aus dem Lot und der Leiterplattenoberfläche. Und schließlich ist das Fan-Out des BGAs am CAD-System nur dann erfolgreich, wenn eine strikte Routingstrategie vorgegeben und auch kontrollierbar eingehalten werden kann.

Sehr wichtig : Ob später die erforderliche Signalqualität hinsichtlich EMV, SI und PI erreicht werden kann, ist durch eine Schaltungssimulation verifizierbar. Das setzt aber voraus, dass die Epsilon-R-Werte und die Dicken der verbauten Basismaterialien vorab zuverlässig bekannt sind.

Diese Bedingungen sind technischer Natur. Die spätere Baugruppe muss aber auch wirtschaftlichen und logistischen Kriterien genügen. Das führt zu weiteren Nebenbedingungen. Offensichtlich ist eine möglichst zutreffende Abschätzung der Kosten für die Fertigung der Prototypen- und Serienleiterplatten wünschenswert. Je nach Anwendung und Exportbereich sind aber auch Zertifikate, TÜV-Anforderungen, UL-Freigaben u.ä. zu beachten. Vor dem Hintergrund des Umweltschutzes kommen weitere Aspekte dazu wie die Halogenfreiheit des Basismaterials und die systematische Entsorgung der Baugruppe nach dem Erreichen der maximalen Einsatzdauer.

Die zunehmende Höherwertigkeit und die Integration von elektronischen Baugruppen stellt auch die juristische Frage nach der Herstellerhaftung im Falle des Versagens eines Gerätes. Das alles kann nur bedient und erfüllt werden mit einer aussagekräftigen Dokumentation des Multilayeraufbaus.

Nächste Seite: Die Anforderungen an die Dokumentation

Artikelfiles und Artikellinks

Link: Alle Teile dieser Serie

(ID:28605480)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/35/80357a787685889f23ad77aafe07891c/0129452653v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/80/7b/807bc9dc4d65da8b9d67314d544b9e13/0128113873v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)