Multilayer-Keramik-Chipkondensatoren Diese Maßnahmen senken die Gefahr von Biegerissen in Kerkos

Biegerisse in MLCCs ein häufiger Grund für den Ausfall der Kondensatoren. Obwohl sich diese Fehler nicht vollständig vermeiden lassen, gibt es einige Techniken bei der Leiterplattenbestückung und der Kondensatorherstellung, die die Anfälligkeit der Bauteile gegen mechanische Spannungen deutlich reduzieren.

Anbieter zum Thema

Qualitätsprüfer kennen Biegerisse als Hauptausfallursache bei Multilayer-Keramik-Chipkondensatoren (MLCCs). Eine Anlayse der Feldausfälle zeigt, dass 40% aller MLCC-Ausfälle auf Biegerisse zurückzuführen sind. Physikalisch ist es unmöglich, MLCCs absolut sicher vor Biegerissen zu schützen. Produktentwickler mussten daher in der Vergangenheit das Risiko der Biegerissbildung minimieren, indem sie jedes einzelne Leiterplattenlayout so optimierten, dass die auf die MLCCs ausgeübte Scherspannung so gering wie möglich ausfiel.

Vor kurzem führten die Bauteilhersteller strukturelle Verbesserungen ein, um die Empfindlichkeit der MLCCs gegen Biegerisse weiter zu verringern – komplett vermeiden lassen sie sich dennoch nicht. Die Kombination aus bester Designpraxis und neuester Bauteiltechnologie trägt heute effizient dazu bei, Biegerisse in der Mehrheit der Fälle zu verhindern und einen „sicheren Ausfall“ zu garantieren – an Stellen, an denen sich kein 100%iger Schutz durch Vorbeugung gewährleisten lässt.

Ausbreitung von Biegerissen

Alle Standard-MLCCs sind nach dem Auflöten auf die Leiterplatte (PCB) empfindlich gegen Biegebelastungen, die auf die Leiterplatte ausgeübt werden. Ein Durchbiegen der Leiterplatte tritt besonders bei kostengünstigen PCBs auf, die bei der Auslieferung bereits gekrümmt sind. Auch sehr dünne PCBs für kleine Endprodukte sind davon betroffen. Die Risiken sind während der Fertigungsprozesse (Depanelisation oder Singulation) sowie bei der nachfolgenden Verarbeitung und Endmontage des PCB in das Endprodukt am größten. Ein Durchbiegen kann aber auch im Feldeinsatz erfolgen.

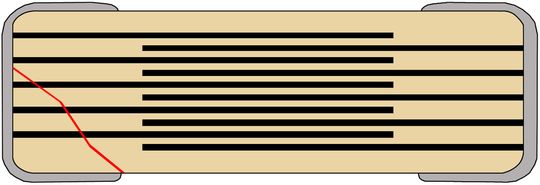

Fehleranalysen zeigen, dass Biegerisse auf Grund hoher Scherkräfte entstehen, die auf das Keramikelement einwirken, das sich zwischen den auf der Leiterplatte verlöteten Bauteilanschlüssen befindet. Der Riss entsteht dabei immer auf der Unterseite des Chips, am Ende der Kontaktierung, die sich bis unter den Chip ausbreitet. Der Riss setzt sich dann als gerade Linie direkt, abgewinkelt oder bogenförmig von der Unterseite in den Kondensatorkörper fort.

Größere Bauteile sind dabei anfälliger als kleinere. Die elastischen Eigenschaften des Dielektrikums beeinflussen ebenfalls die Rissempfindlichkeit von MLCCs. Von Kemet durchgeführte Analysen zeigen, dass C0G-Dielektrika der X7R-Gruppe überlegen sind, die wiederum rissfester sind als Z5U/Y5V-Materialien.

Biegerisse sind nach der Fertigung der Bauteile nicht zu entdecken, weder mit visuellen Inspektionstechniken noch durch elektrische Tests. Zeit sowie Spannungs- und Strombelastung sind die Belastungen bei denen ein Biegeriss einen erkennbaren Fehler verursacht.

Ein eingerissener MLCC kann bei Stromfluss eine Stoßentladung verursachen, was zu einem schnellen Aufheizen des dielektrischen Materials führt. Über diese Fehlerstelle fließt dann übermäßig viel Strom, und es kommt zu einer lokalen Überhitzung, was eine Beschädigung oder sogar Brandstelle auf der Leiterplatte verursachen kann.

Optimales Leiterplattendesign

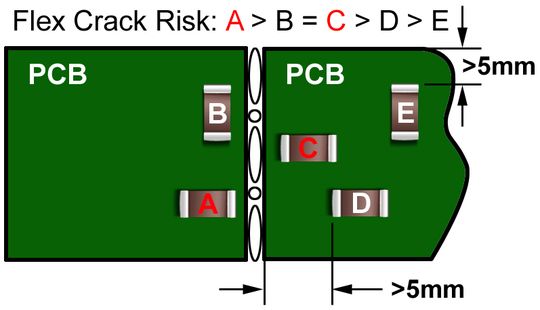

Anwender von MLCCs verlassen sich auf PCB-Designtechniken, die das Auftreten von Biegerissen verringern. Da die Dehnung durch die Biegung und die damit verbundene Scherbelastung auf die Bauteile an den PCB-Rändern am höchsten ist, wird in den Designrichtlinien empfohlen, MLCCs nicht näher als 5 mm von der PCB-Kante zu platzieren.

Da eine PCB-Biegung mehr in den Bereichen rund um die Steckverbinder oder in der Nähe von großen, aufgelöteten Komponenten auftritt, schließen die Layoutvorgaben eine Platzierung von MLCCs in der Nähe dieser Bauteile aus. Es wird auch empfohlen, Routing-Vias unter den Pads oder dem MLCC-Gehäuse zu vermeiden, wodurch eine maximale PCB-Festigkeit in der Region garantiert wird, in der der MLCC montiert ist.

Verbesserungen der Bauteilen selbst

Um die Empfindlichkeit gegen Biegerisse auf Bauteilebene zu verringern, werden verschiedene Techniken angewendet. Board-Entwickler bevorzugen dabei Maßnahmen, bei denen die Standard-Padgröße oder der Abstand der Pads nicht verändert wird. Dies hätte sonst Änderungen des Board-Layouts zur Folge.

Maßnahmen gegen Biegerisse lassen sich in zwei Kategorien einteilen: Eine kleine Anzahl von Biegerissen in nicht-kritischen Applikationen können sozusagen in einen abgesicherten Bereich („Save-Zone“) gebracht werden, in dem interne Konstruktionstechniken wie „Fail-Open“-Design, eine schwebende Elektrode oder bestimmte Gehäusekonstruktionen wie zum Beispiel flexible Anschlüsse zur Anwendung kommen. Alternativ erhöhen biegetolerante Bauteilanschlüsse, die aus flexiblen, leitfähigen Materialien bestehen, den Schutz gegen intern auftretende Biegerisse.

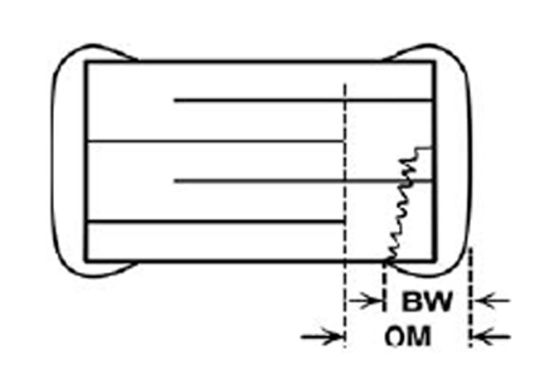

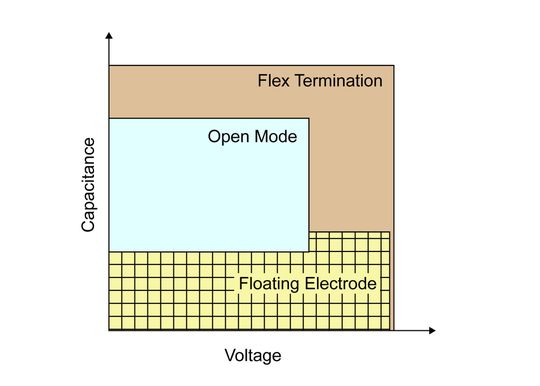

„Fail-Open“-MLCCs haben im Vergleich zu Standard-MLCCs eine modifizierte Anordnung der internen Kondensatorelektroden. Die Open-Mode-Abmessung übersteigt die Breite der Anschlüsse, in der Biegerisse entstehen können. Tritt während einer Biegung ein Riss auf, ist ein Kurzschluss unwahrscheinlich, da ein Riss meist nicht die beiden gegenüberliegenden Elektroden verbindet. Durch diese Maßnahme verringert sich die Quote an Ausfällen durch einen Kurzschluss erheblich. Die Auswirkung eines Biegerisses zeigt sich nur in einem wesentlich niedrigeren Kapazitätswert. Fail-Open-MLCCs sind besonders effizient bei mittleren Kapazitätswerten und mittleren Spannungen.

Alternativ können schwebende (floating) Elektroden zwischen den Elektroden unterschielicher Polarität eingefügt werden. Diese verhindern zwar nicht die Biegerissbildung, vermeiden aber, dass sich Risse zu den gegenüberliegenden Elektroden hin ausbreiten und einen Kurzschluss verursachen. Die schwebende Elektrode lässt sich in MLCCs mit allen Nennspannungen integrieren. Sie ist jedoch bei kleinen Kapazitätswerten am wirkungsvollsten.

Rissbildung wirksam vermeiden

Um Biegerisse zu vermeiden, ist ein anderer Ansatz erforderlich. Eine flexible Anschlusstechnik leitet beispielsweise Biegebelastungen vom Keramikkörper weg in den Anschlussbereich. Eine flexible, leitfähige Polymerschicht wird auf die metallische Basiselektrode des Kondensators aufgebracht und anschließend mit Nickel überzogen, um das Auflöten auf das PCB-Pad zu ermöglichen.

Die Polymerschicht verformt sich bei kleinen Auslenkungen zusammen mit der Leiterplatte. Im Falle einer sehr großen Auslenkung sind die auf die Polymerschicht ausgeübten Scherkräfte ausreichend, um die Anschlüsse abzutrennen, was einen offenen Schaltkreis verursacht. Die flexible Anschlusstechnik eignet sich für alle Standard-MLCCs und ist somit für alle Kapazitäts- und Spannungsbereiche der MLCC-Familien verfügbar.

MLCCs mit Fail-Open-, Floating-Elektroden- und flexibler Anschlusstechnik sind für ein breites Kapazitäts-Spannungsspektrum für MLCCs erhältlich. Die EIA-Gehäusegrößen reichen dabei von 0402 bis 1812.

Eine weitere Optimierung des Biegerissverhaltens hat Kemet beim FF-CAP durch die Kombination aus Floating-Elektroden und flexibler Anschlusstechnik erreicht. Dieser Kondensator bietet Kurzschlusssicherheit durch die schwebende Elektrode und zeigt zudem ein verbessertes Spannungs- und ESD-Verhalten. Hinzu kommt eine bessere Belastungsverteilung durch die flexiblen Anschlüsse.

Die Kombination bietet einen hohen Schutz bei Biegung der Leiterplatte bis zu 5 mm. Die FF-CAP-Technik erfüllt auch die Anforderungen des Automotive Electronics Councils nach AEC-Q200-Rev C, sodass sich die Bauteile für den Einsatz in Chassis-, Motorraum- und anderen Automotive-Umgebungen eignen.

Durch eine Kombination aus optimalen Leiterplatten-Designtechniken und Anpassungen auf Bauteilebene, können Entwickler nun verschiedene Techniken anwenden, um die früher unvermeidbaren Biegerisse bei MLCCs zu verhindern. Wann immer möglich, sollte für das Board-Layout die jeweils beste Designpraxis angewendet werden. Obwohl dies das Auftreten von Biegerissen mindert, lassen sich diese nicht völlig vermeiden.

Für den besten Schutz sollten Entwickler die empfohlenen Layout-Richtlinien befolgen und eine geeignete Bauteiltechnologie wählen. Zu diesen Maßnahmen zählen beispielsweise flexible Anschlusstechniken oder eine Absicherung, mit der erreicht wird, dass Biegerisse nicht zu unsicheren Zuständen des Endprodukts führen.

Die neueste Technologie zur Vermeidung von Biegerissen, FF-CAP, vereint diese Ansätze und minimiert die Auswirkungen bei eventuell doch auftretenden Rissen. Mit dieser Technik können Entwickler der Biegerissbildung entgegenwirken – und das über alle Spannungs-, Kapazitäts- und Ladungswerte hinweg, die für MLCCs erforderlich sind.

*Paul Staubli ist Technical Sales Manager Europe bei Kemet Electronics.

(ID:257004)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)