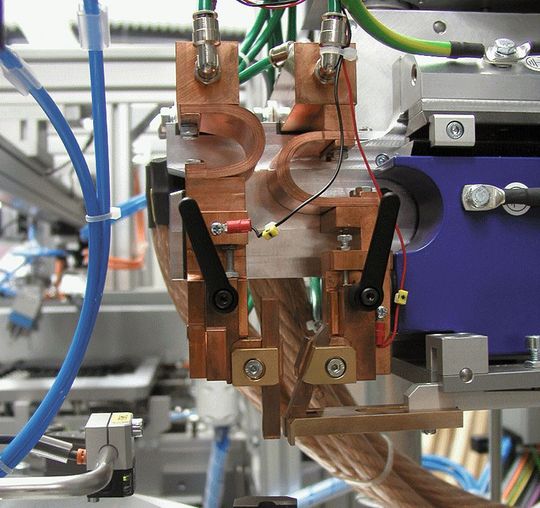

Kontaktierverfahren für Steckverbinder Widerstandsschweißanwendungen in der Steckverbindertechnik

In der Steckverbindertechnik lassen sich durch Widerstandsschweißen hoch beanspruchbare stoffschlüssige Verbindungen realisieren. Ein beherrschbarer Prozess und kurze Zykluszeiten sind Stand der Technik.

Anbieter zum Thema

Der ständig steigende Einsatz hoch beanspruchter Steckverbinder und Komponenten speziell im Kraftfahrzeug erfordert immer häufiger den Einsatz bisher nicht oder nur selten angewandter Kontaktierverfahren [1].

Waren bis vor einigen Jahren die am häufigsten eingesetzten Verfahren das Weichlöten und Crimpen, so stoßen diese Verfahren auf Grund stetig steigender Leistungsdichte in den Geräten heute an ihre Grenzen. Weichlötverbindungen sind zuverlässig bis ca. 125 °C einzusetzen, Crimpverbindungen unterliegen der Gefahr der Alterung mit über die Lebensdauer steigendem Übergangswiderstand.

Ähnliches gilt auch für zahlreiche elektronische Geräte mit zunehmender Funktionsdichte bei gleichzeitiger Reduzierung von Raum und Gewicht z.B. Portable elektronische Geräte.

Anforderungen an die Kontaktstelle

Ausgehend von diesen Randbedingungen werden in den letzten Jahren immer häufiger Kontaktierverfahren eingesetzt, die folgende Anforderungen an die Kontaktstelle erfüllen:

- geringer elektrischer Widerstand,

- hohe Temperaturbelastbarkeit,

- hohe mechanische Festigkeit,

- gute Korrosionsbeständigkeit.

Die Eigenschaften dürfen sich über den gesamten Produktlebenszyklus nur in engen Toleranzen ändern. Diese Anforderungen werden vom Widerstandsschweißen in hohem Maße erfüllt.

Werkstoffe und Querschnittsbereiche

Die Anforderungen an die Bauteile Kabel und Verbinder schränken die möglichen einzusetzenden Werkstoffe zwangsläufig stark ein. In Frage kommen in erster Linie Kupfer oder Kupfer-Basis-Legierungen.

Sie stellen in vielen Fällen einen guten Kompromiss zwischen hoher elektrischer Leitfähigkeit und ausreichender mechanischer Festigkeit dar. Die elektrische Leitfähigkeit (λel) technisch reinen Kupfers (z.B. E-Cu58) beträgt etwa 58 MS/m. Somit stellt E-Cu58 den zweitbesten elektrischen Leiter dar, nur übertroffen von Silber, mit 62 MS/m.

Mittels Widerstandschweißen lassen sich Kabelquerschnitte von 0,14 bis zu 100 mm² prozesssicher verbinden. Bei eingeschränktem Platzangebot bei sehr großen Querschnitten wird in aller Regel Widerstandshartlöten verwendet. Dabei wird ein Lotdepot in Form eines Lotbandabschnittes zwischen die zu verbindenden Teile gebracht.

(ID:29501130)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/3a/623ac694d217a/ept-connectors-rgb-quadrat.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/fd/c8fdf7d37bc9d45ae9893f7f6a9724e3/0123744714v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/13/c5134dbe78a65c1eeb0a7dcadf88d465/0123866738v1.jpeg)