LED-Technologie Weniger Bins durch optimierte LED-Produktion

Angesichts des wachsenden Marktes für Festkörperlichtquellen benötigen Beleuchtungsdesigner neue und leistungsstarke Werkzeuge, um die natürlichen Schwankungen verschiedener LED-Merkmale zu berechnen und ihre Beleuchtungslösungen darauf abzustimmen. Dabei gilt es, die Variablen zu verstehen, die sich auf die Lichtausbeute von LEDs auswirken. Da LEDs deutlich mehr Abweichungen zeigen als herkömmliche Lichtquellen, ist eine sorgfältige Planung unabdingbar.

Anbieter zum Thema

Da Leuchtdioden auf der Halbleitertechnologie basieren, deren Herstellungs- und Verarbeitungsverfahren sich erheblich von den Verfahren für andere Lichtquellen unterscheiden, benötigen Designer von LED-Beleuchtungssystemen besondere Kenntnisse und Fertigkeiten, um die optische Leistung und elektrischen Eigenschaften der entwickelten Beleuchtungslösung zu optimieren.

Die drei wesentlichen LED-Parameter, die Schwankungen unterliegen und sich auf das Design sowie auf die Sicherheit innerhalb der Wertschöpfungskette auswirken, sind der Durchlassspannungsabfall (VF) an der LED, der Lichtstrom (φ) und der Farbwert des Lichts. Bei weißen LEDs wird der Farbwert in der Regel als Koordinaten im xy-Farbraum der CIE und korrelierte Farbtemperatur in Relation zur Position des Schwarzkörpers beschrieben.

Die Kategorisierung von LEDs entsprechend ihrer Lichtausbeute und elektrischen Eigenschaften ist wichtig, damit Designer für eine bestimmte Leuchte eine einheitliche Intensität und einheitliche Farbwerte erzielen sowie eine vorhersagbare Leistung für alle Leuchten dieser Kategorie gewährleisten können.

Derfinition der Farbwerte weißer LEDs

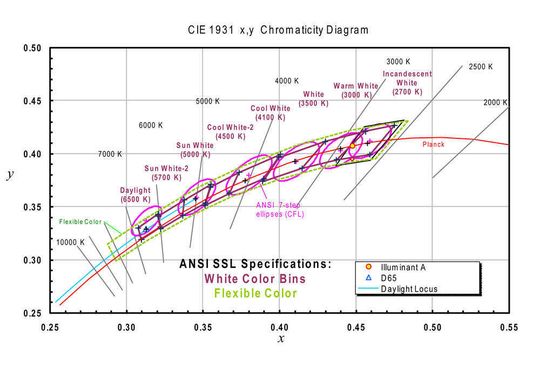

Designer von Beleuchtungssystemen definieren die Farbwertabweichungen herkömmlicher Beleuchtungstechnologien mithilfe der MacAdam-Ellipse. Die geltende Norm ANSI C78.376 empfiehlt, dass der Farbwert innerhalb einer Ellipse mit vier Schwellwerteinheiten liegen sollte. Dies entspricht vier Standardabweichungen von der Zielfarbe und ermöglicht die Annahme, dass 99,9936% der allgemeinen Bevölkerung keinen Unterschied zwischen Lichtquellen innerhalb dieser Ellipse erkennen können.

Bild 1 zeigt eine Reihe von MacAdam-Ellipsen mit vier Schwellwerteinheiten, die um den Schwarzkörper herum zentriert sind. Die Ellipsen veranschaulichen, wie sich die Abweichungen herkömmlicher Weißlichtquellen für verschiedene Farbtemperaturen ausdrücken lassen.

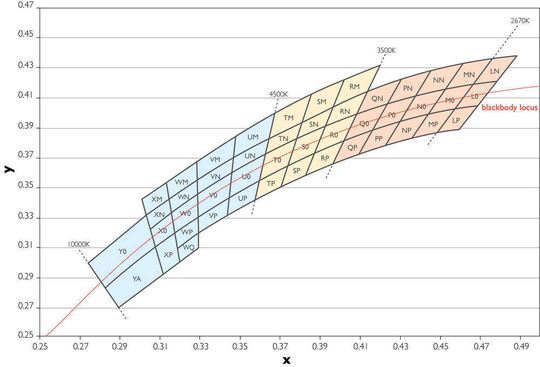

Im Vergleich dazu zeigt Bild 2, wie die Farbwerte von weißen Luxeon-LEDs in Bezug auf die Position des Schwarzkörpers variieren. Das Diagramm veranschaulicht die Kategorisierung bzw. Bin-Einteilung von LEDs entsprechend ihrer Farbwertkoordinaten im xy-Farbraum sowie ihrer Farbtemperatur in Bezug auf die Linie des Schwarzkörpers (korrelierte Farbtemperatur). Die Bins, die der Linie des Schwarzkörpers am nächsten liegen, umfassen LEDs, deren Lichtausbeute die „ideale“ Weißlichtleistung bei einer bestimmten Farbtemperatur am besten erreichen.

Auswahl der optimalen LEDs für eine Beleuchtungslösung

In der Praxis legen sich die Entwickler in der Regel zunächst nicht auf Bauteile eines bestimmten Herstellers oder bestimmter Bins bzw. Bin-Gruppen fest, sondern versuchen, bei der Prototypentwicklung durch Kombination verschiedener LEDs ein möglichst zufriedenstellendes Ergebnis zu erzielen. Der Zeit- und Kostenaufwand für Designprojekte erhöht sich dadurch natürlich. Ebenso beschneidet diese Vorgehensweise die Vorteile, was die Geschwindigkeit und Flexibilität beim Einsatz von LEDs betrifft – wie der schnelle Zusammenbau mithilfe von Geräten zur Oberflächenmontage oder die einfache und effiziente Kontrollierbarkeit durch einen unabhängigen Controller.

Designer stehen außerdem vor der Aufgabe, LEDs einer Kategorie in einem bestimmten Beleuchtungskörper möglichst optimal anzuordnen. Die MacAdam-Ellipse zeigt den Grund für diese Notwendigkeit: Da die Ellipse die maximal zulässige Abweichung einer bestimmten Lichtquelle von der Zielfarbe definiert, können zwischen zwei Quellen auf gegenüberliegenden Seiten dieser Ellipse bis zu acht Standardabweichungen liegen. Mithilfe von Statistikverfahren werden in der Regel lokale Farbwertabweichungen innerhalb der Leuchte minimiert.

Lumileds hat beispielsweise einen Algorithmus entwickelt, mit dem Designer ein mathematisch optimales Layout erzielen können. Es lassen sich jedoch schnellere und bessere Ergebnisse erzielen, wenn diese Berechnungen sowie der Zeitaufwand für die Entwicklung effizienter LED-Anordnungen entfallen.

Aus diesem Grund profitieren Designer von einer Verringerung der Anzahl von LED-Bins. Möglich wäre dies beispielsweise durch eine Abschaffung der LED-Bins am oberen und unteren Ende der Einteilungsskala. Der positive Effekt dieser Maßnahme wäre jedoch gering: Beispielsweise gäbe es weniger unterschiedliche LEDs für die Endkunden und geringere Erträge für die Hersteller, was höhere Produktkosten zur Folge hätte. LEDs mit einer niedrigen Lichtstromleistung, überdurchschnittlich hohem Durchlassspannungsabfall oder einer großen Abweichung von der nominal abgestrahlten Farbe werden ohnehin bereits aussortiert.

Eine wirkungsvollere Lösung zur Reduzierung der Anzahl der LED-Bins, die den Designern eine einfachere Auswahl der optimalen LEDs ermöglichen würde, ist die Verringerung der Produktionsvariablen, die sich auf die Farbwerte auswirken. Auf diese Weise könnten Designer schnell und einfach LED-Beleuchtungslösungen erstellen.

Schwankungen des Durchlassspannungsabfalls

Bei Schwankungen des Durchlassspannungsabfalls VF lässt sich die Verlustleistung der einzelnen LEDs schwieriger vorhersagen. Dies wiederum wirkt sich auf die Energieeffizienz, die Anforderungen an die Wärmesenke und die Lebensdauer der Lampe aus. Da der Wert von VF zwischen einem Minimum von 2,5 V und einem Maximum von 4 V liegen kann, haben diese Schwankungen spürbare Auswirkungen. Angesichts der Tatsache, dass in zunehmendem Maße Lösungen mit möglichst niedrigem Energieverbrauch und niedrigen Wärmeableitungskosten gefragt sind, benötigen auch die Designer umfassendere Informationen zum Durchlassspannungsabfall einzelner Bauteile.

LED-Herstellung und Prozesssteuerung

Die Entwicklung von Lösungen mit geringerem Durchlassspannungsabfall sowie geringeren Schwankungen bei Lichtstrom und Farbwerten setzt genauere Kenntnisse der Herstellungs- und Prozesssteuerungsverfahren bei der Produktion von LEDs voraus.

Das aktive Element eines Chips wird durch das Aufdampfen von Epitaxialschichten bei Temperaturen um 700 °C hergestellt, indem Indium-, Gallium- und Stickstoffverbindungen (Dotierungssubstanzen) in die Reaktorkammer eingebracht werden. Dabei werden mehrere Wafer gleichzeitig verarbeitet. Ob alle Chips auf allen Wafern einheitliche Merkmale aufweisen, hängt von einer genauen Temperaturkontrolle und den relativen Konzentrationen der drei Dotierungssubstanzen ab.

Es ist offensichtlich, dass die Prozesssteuerung mit erheblichen Herausforderungen verbunden ist. So ist es schwierig, für alle Wafer immer dieselbe konstante Temperatur zu gewährleisten. Darüber hinaus muss die Geschwindigkeit, mit der die Dotierungssubstanzen in die Kammer eingebracht werden, genauestens kontrolliert werden. Dasselbe gilt für die Dicke der einzelnen Schichten, die 10 bis 15 Å (1 bis 1,5 nm) betragen muss.

Geringfügige, jedoch unvermeidliche Abweichungen im Beschichtungsprozess haben eine leichte Streuung der Merkmale der Epitaxialschichten N und P zur Folge, sowohl im Hinblick auf die Konzentration der Dotierungssubstanzen als auch auf die Schichtdicke. Bei der Herstellung blauer LED-Wafer – der Grundlage für LED-Weißlichtquellen – entspricht diese Streuung einer Schwankung des LED-Bandabstands von etwa 440 bis 460 nm. Diese Schwankung ist auch für Abweichungen des Durchlassspannungsabfalls der LEDs verantwortlich.

Ein weiterer wichtiger Auslöser für Schwankungen von VF ist die Herstellung ohmscher Kontakte auf den einzelnen Chips. Dabei werden direkt auf der Oberfläche des dotierten Siliziums metallische Substanzen aufgedampft. Der Leitungswiderstand der Aufdampfung variiert abhängig von geringfügigen Unterschieden der Oberflächenbeschaffenheit des Siliziums sowie abhängig von der Dicke der Aufdampfung selbst.

Im Anschluss daran werden die Merkmale der Kontakte in einem Glühverfahren bei sehr hohen Temperaturen von bis zu 600 °C normalisiert. Da jedoch in der Regel mehrere Hundert Wafer gleichzeitig verarbeitet werden, haben Temperaturabweichungen zwischen verschiedenen Wafern sowie auf der Oberfläche einzelner Wafer geringe Schwankungen des Leitungswiderstands der ohmschen Kontakte zur Folge. Dies wiederum wirkt sich in einer unterschiedlichen Durchlassspannung der produzierten LEDs aus.

Verringerung der Schwankungen des Durchlassspannungsabfalls

Um die Abhängigkeit vom Durchlassspannungsabfall zu minimieren, müssen Beleuchtungsdesigner LEDs sorgfältig auswählen und planen und dabei häufig komplexere Stromregler-Anordnungen verwenden. So können unter Umständen mehrere Widerstände oder sogar ein separater Stromregler erforderlich sein.

Philips Lumileds entwickelt derzeit ein neues Herstellungsverfahren, mit dem sich Kontakte mit einheitlicheren Merkmalen herstellen lassen. Dies vereinfacht zum einen das Design, zum anderen ermöglicht es einen höheren Wirkungsgrad durch die geringeren Spannungsverluste in Zusammenhang mit dem Durchlassspannungsabfall.

Darüber hinaus sind Schwankungen der Durchlassspannung bei LEDs in geringem Maße auch durch Verpackungsprozesse nach der Produktion bedingt.

Reduzieren von Farbwertabweichungen

Abweichungen in den Farbwerten des Lichts weißer LEDs lassen sich hingegen wesentlich schwieriger regulieren. Eine weiße LED enthält einen Chip zur Abstrahlung von blauem Licht. Zur Umwandlung von blauem in weißes Licht wird heute meist eine konforme Phosphorbeschichtung aus Yttrium-Aluminium-Granat auf der Oberfläche des Chips aufgebracht, die das blaue Licht absorbiert. Durch den daraus resultierenden Energieaustausch entsteht weißes Licht. Die Farbwerte des ausgestrahlten Weißlichts hängen von der Wellenlänge des einfallenden blauen Lichts sowie von der Dicke und Konsistenz der Phosphorbeschichtung ab.

Durch eine Verringerung dieser Schwankungen ließe sich die Anzahl der Farbwert-Bins für weiße LEDs wirksam reduzieren. Die Präzision und Gleichmäßigkeit des Beschichtungsprozesses hängt jedoch zu einem gewissen Grad von der Zusammensetzung des Beschichtungsmaterials ab, das aus kugelförmigen Phosphorpartikeln mit einem Nenndurchmesser von 4 µm erzeugt wird. Da sich Kugeln allerdings nicht gleichmäßig übereinander schichten lassen, variieren die Merkmale der 16 bis 25 µm starken Phosphorschicht auf der Oberfläche des Chips.

Das Erzeugen quadratischer oder rechteckiger Phosphorpartikel zur Gewährleistung einer einheitlicheren Schichtung ist mit zu großem Aufwand verbunden. Eine alternative Lösung wäre eine Verkleinerung des Kugeldurchmessers der Phosphorpartikel, wodurch sich die typischen Schwankungen der Beschichtungsdicke reduzieren ließen. Dadurch würde sich jedoch auch die Energieaufnahme in der Phosphorschicht erhöhen, was wiederum einen verringerten Lichtstrom zur Folge hätte. Der daraus resultierende Verlust an Lichtausbeute (in lm/W ausgedrückt) wäre nicht wünschenswert.

Das Problem lässt sich möglicherweise durch eine Optimierung der derzeit angewandten Beschichtungstechniken lösen. Beispielsweise wird häufig Phosphorpaste direkt auf die Oberfläche des Chips aufgebracht, doch dieses Verfahren ist mit einigen Nachteilen verbunden. Zu nennen sind hier ein spürbarer Streuverlust von unkorrigiertem blauem Licht sowie Farbwertschwankungen, wenn die LED aus unterschiedlichen Blickwinkeln betrachtet wird.

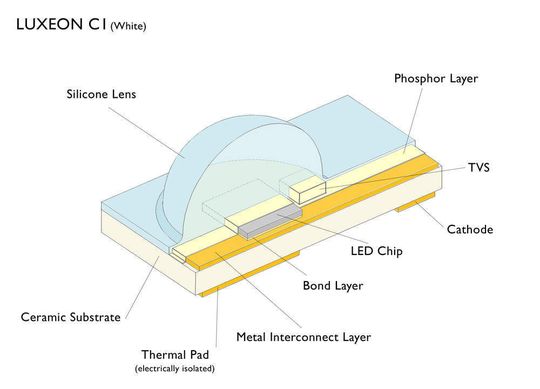

Philips Lumileds arbeitet mit einem Elektrobeschichtungsverfahren auf Wafer-Ebene (Bild 3). Alternativ lassen sich auch durch elektrophoretische Beschichtung gute Ergebnisse erzielen, was die Farbtreue bei unterschiedlichsten Blickwinkeln betrifft. Ein Nachteil der elektrophoretischen Beschichtung besteht jedoch darin, dass die Schichtdicke an den Rändern der Wafers variiert, was auch den von den LEDs erzeugten Lichtstrom beeinträchtigt.

Mit Verfahren zum Aufbringen von kristallinem Phosphor auf der Oberfläche des Chips lässt sich eine gleichmäßigere Dicke erzielen. Diese Verfahren lösen zugleich edie Probleme, die bei der Verwendung herkömmlicher kugelförmiger Phosphorpartikel entstehen. Erste Anwendungen dieser Verfahren haben allerdings gezeigt, dass sie für die Massenproduktion nur bedingt geeignet sind.

Lösungen für die Korrektur von Farbwertschwankungen

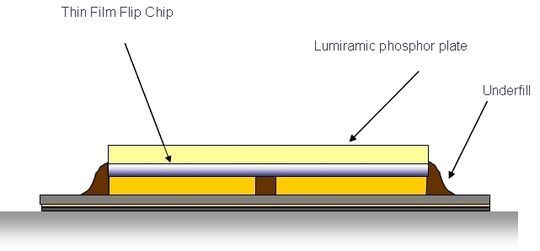

Durch die Kombination kristalliner Phosphorpartikel mit durchsichtigen Materialien konnte Philips Lumileds ein optisches Plättchen erzeugen, das über dem blauen LED-Chip aufgebracht wird und damit eine Korrektur des blauen Lichts mit hoher Gleichmäßigkeit ermöglicht. Das Verfahren wird als Lumiramic-Phosphor-Technologie bezeichnet (Bild 4).

Durch Abstimmen des Verhältnisses zwischen Phosphor und durchsichtigem Material lassen sich die optischen Eigenschaften an die Wellenlänge des ausgestrahlten blauen Lichts anpassen. Dadurch können LED-Hersteller mithilfe des Lumiramic-Plättchens die Auswirkungen von Schwankungen bei der Chip-Epitaxie deutlich verringern, die für die Streuung des Bandabstands zwischen 440 und 460 nm für das ausgestrahlte blaue Licht verantwortlich sind.

Durch die Korrektur der Epitaxialschwankungen und das Beheben der Fehler, die durch herkömmliche Verfahren zur Phosphorbeschichtung entstehen, lässt sich mithilfe des Lumiramic Plättchens die Anzahl der Farb-Bins deutlich reduzieren. Mit der Lumiramic Phosphor-Technologie lassen sich die Farbwerte aller Weißlicht-LEDs so korrigieren, dass sie direkt auf der Schwarzkörper-Linie liegen, die im CIE-Farbraum die Farbe Weiß definiert.

Auf Grund der Gleichmäßigkeit des Plättchens lässt sich das Beschichtungsverfahren durch Automatisierung erheblich beschleunigen. Das Lumiramic-Verfahren wird für jeden Rohchip nach Aufbringen auf dem Chip-Träger einzeln durchgeführt. Dabei kommen dieselben Geräte und Methoden wie beim Aufbringungsprozess zum Einsatz. Mit diesem Verfahren steht eine schnelle und kostengünstige Möglichkeit zur Verfügung, die Gleichmäßigkeit wichtiger optischer Eigenschaften von LEDs zu verbessern. Dadurch vereinfachen sich auch Design und Integration von LEDs in Beleuchtungslösungen der nächsten Generation.

Optimale Nutzung von LEDs für Beleuchtungslösungen

Beleuchtungsdesigner benötigen einfache und zugleich leistungsfähige Hilfsmittel für die Auswahl von LEDs, die keine umfassenden Kenntnisse der Schwankungen bei Halbleiterprozessen voraussetzen. Durch einige bereits eingesetzte Verfahren lassen sich die Auswirkungen dieser Schwankungen verringern. Mit der Einführung des Lumiramic-Plättchens lassen sich kritische Schwankungen erfolgreich eliminieren. Dies ist ein bedeutender Fortschritt für Beleuchtungsdesigner, da sie mit dem neuen Verfahren das Leistungspotenzial von LEDs für hochmoderne Beleuchtungslösungen optimal nutzen können.

*Steve Landau ist Director of Marketing Communications bei Philips Lumileds.

(ID:280007)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/0f/9e0f17482c43129af1be55fe688d4d55/0129009952v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/ca/f4ca5350a448ca833cd05e87703019d6/0128902853v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/3f/5b3f518604340de918659dd719b1356e/0129026074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/86/f886ede2a2f2028ea8c1d8146b80bf9e/0128949557v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/3a/223aa9494feb8e286c524765b049b025/0128961088v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/95/37956b7861573d156b407413e713121b/0129040577v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/10/3810d163ae77015a84eb8d9e0ccdb3f2/0128871470v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/73/1573bb05ef0a53c3b4a9473f9b4397f6/0128933070v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/11/dc111931b22b80d8da8d0d57cb6ad2df/0128906295v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/cf/00cfd71f9b1e00f7d572558ae654362e/0128838981v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/23/1023d463d915410a566b73623ad9b48f/0129006304v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/0e/7f0e40c709658c1e361f7a166d1c5836/0128921173v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/ad/ecad1a990fb931892757865d0270eabb/0127959299v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/a5/afa55c840e96feccf31866821f1a0dd6/0129005497v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/be/32beb1a87d7023a0a08206cb61aed949/0128930835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d0/31/d0318b5503cd12a34eef53941547fff8/0128912090v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/44/5a44d798e285dc76be93007f00c1d6a4/0128985529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/0b/fb0bfb2f5d3d7c1426c125e44c19f97e/0128968053v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/ab/6cabbb9d8c7da1665f83c0ba7838ae49/0128962648v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/4d/244dbf0dd571e0a5f5a8ef7604070f2d/0128950437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/cc/9bcc1a232acc666fadf7554fd24769a1/0129012663v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/9a/829ae9e3b86cf5188c34d3e1948ece7e/0129050739v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/3b/2d3bfc60c2fa96c04a7d170abaff8209/0129050468v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/97/d397ceb87625d22feb501cf9c31e341b/0129027336v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/e1/a5e1e58501665e23c96485439ee8b607/0129020014v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6f/d0/6fd0ffb618261af7b68727c16eca1d72/0129064803v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/08/2408682765e8672833e30625411c01e5/0129054064v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/01/f70113f85a0a7892668fe671f3d0821a/0128989153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:quality(80)/p7i.vogel.de/wcms/d7/30/d7302c37e1d13157df699b6c7d292c46/0125926163v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/ad/c8ad1ddb98418fc420ad04b3dc9cf5f1/0126109310v2.jpeg)