HDI-Leiterplatten - Teil 4 Was bei den Restringen der An- und Durchkontaktierungen zu beachten ist

Der Restring bei An- und Durchkontaktierungen (Vias) ist ein typisches Beispiel, wie oft kleine Änderungen im Layout große Auswirkungen auf die Ausbeute und Qualität der Schaltung haben können. Karim Richlowski, Leiter CAM beim Berliner Leiterplattenhersteller CONTAG GmbH, veranschaulicht im vierten Kapitel der HDI-Leiterplatten-Serie die Restringthematik.

Anbieter zum Thema

Kenngröße Paddurchmesser

Die Größe der Anschlußpads (Lands) für die jeweiligen Durchkontaktierungstypen (Vias) bestimmt entscheidend die Auflösbarkeit eines Layouts und dessen Fertigungsqualität und -ausbeute. Sie sollten daher nach Ansicht von CONTAG einerseits immer so groß wie möglich, andererseits nur so klein wie jeweils nötig sein.

Klein, damit möglichst viele Leiterbahnen zwischen Pads durchgeführt werden können und die Schaltung gut entflechtbar bleibt. Groß, damit es auch bei fertigungsbedingten Prozessstreuungen immer zur sicheren und vollständigen Metallisierung von Durchkontaktierungen und nie zu Kupferablösungen kommt. Dazu muss immer ein geschlossener Kupferring mit einer vorgegebenen minimalen Stegbreite übrig bleiben. Dieser wird als Restring oder auch englisch mit Annular Ring bezeichnet (vom englischen „annular“ = kranzförmig, ringförmig).

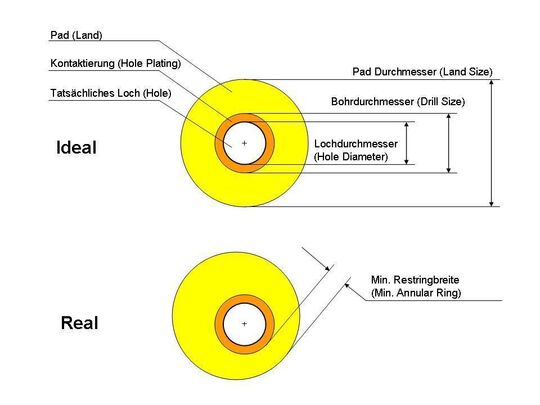

In einer idealen Welt liegen die Mittelpunkte aller Lochkreise genau übereinander und es ergeben sich die in Bild 1 oben gezeigte Anordnung von innen nach außen:

• Tatsächliches Loch (nach Kupferauftrag bzw. Plating). Dies ist auch der Nominalwert, der im CAD-System dargestellt wird.

• Kupferhülse bzw. galvanischer Auftrag bis zum tatsächlichen Bohrdurchmesser des Werkzeuges (= Nominalwert+ Bohrzuschlag je nach Art der Kontaktierung)

• Kupferring des Pads (idealerweise perfekt konzentrisch)

• Freistellung zum Lötstopplack (optional)

• Lötstopplack (optional)

• Isolationsabstand bis zur nächsten Kupferfläche oder symmetrisch bis zum nächsten Pad

Wie sieht es wirklich aus?

In einer realen Welt kommen Toleranzen aufgrund von

• Bohrversatz (Bohrerverlauf, Maschinentoleranzen, Toleranzen bei der Panel-Aufnahme)

• Belichtungsversatz (Filmlänge, Belichtertoleranz)

• Lagenversatz (Dimensionsänderungen der Innenlagen, Belichtungsversatz, Bohrversatz)

hinzu. Zudem sind die genannten Toleranzen oftmals auch noch von der Größe der Platine und vom Abstand zum Referenzpunkt abhängig. Sie führen zu einer mehr oder weniger stark ausgebildeten Exzentrität wie in Bild 1 unten dargestellt.

Daraus folgend schwankt die Stegbreite des Kupferrings um das Kontaktierungsloch; die entscheidende Kenngröße ist dabei die Minimale Restringbreite. Da diese fertigungstechnisch bedingt vorgegeben ist, errechnet sich der Durchmesser des Via-Pads (Land Size) implizit aus der vorgewählten Lochgröße, dem Lochtyp, den verfügbaren Bohrdurchmessern (typischerweise 50-µm-Schritte) und den jeweiligen maximalen Fertigungstoleranzen.

Dabei ist noch zwischen den einzelnen Loch- bzw. Kontaktierungstypen zu unterscheiden und ob es sich (auf den jeweiligen Prozessschritt bezogen) um eine Innen- oder Außenlage handelt. Fertigungstechnisch bedingt erfordern Innenlagen immer größere Restringdurchmesser (bzw. Stegbreiten) als Außenlagen. Um das ganze noch weiter zu komplizieren erfordern die Oberflächen-Endbehandlung vom Typ HAL (Hot-Air-Levelling) sowie Bestückungsbohrungen (bei HDI eher selten) noch einmal größere Restringe auf den Außenlagen.

Was bedeutet das für die Praxis?

Die vorgegebene minimale Restringbreite darf keinesfalls unterschritten werden, da sonst die Ausbeute stark sinken kann. Weil Kontaktierungen zwischen den Lagen wie jeder Fertigungsprozess statistischen Schwankungen unterliegen führen im Umkehrschluss Vergrößerungen der Stegbreite zu einer besseren Ausbeute und damit zu höherer Qualität. Die praktischen Erfahrungen der CONTAG GmbH bestätigen diese Annahme in der täglichen Praxis. Typische Werte für minimale Restringe bei Standardtechnologie sind 100 µm auf Außenlagen und 125 µm auf Innenlagen. Der minimale Mikrovia-Durchmesser wird, wie aufmerksame Leser dieser Reihe wissen, durch die jeweilige Lagendicke und das entsprechende Aspect Ratio vorgegeben (siehe Kapitel 3).

Wo immer also noch Platz ist, sollten im Sinne hoher Qualität und Ausbeute nicht die Mindest-Padgrößen, –Leiterbahnabstände und –Freistellungen verwendet werden. Sinnvoll ist es, die Entflechtung mit geringen bzw. „normalen“ Padgrößen und Isolationsabständen zu beginnen und nur dort, wo es unbedingt nötig ist, auf die Mindestgrößen herunterzugehen.

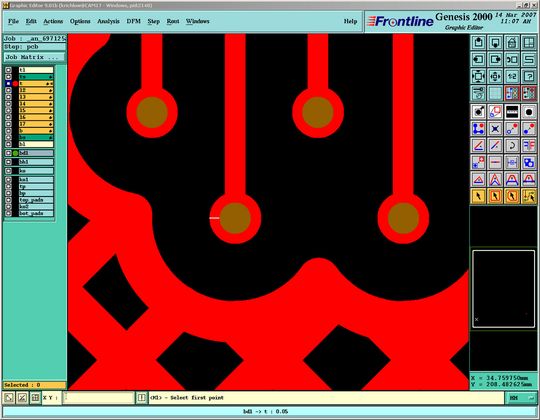

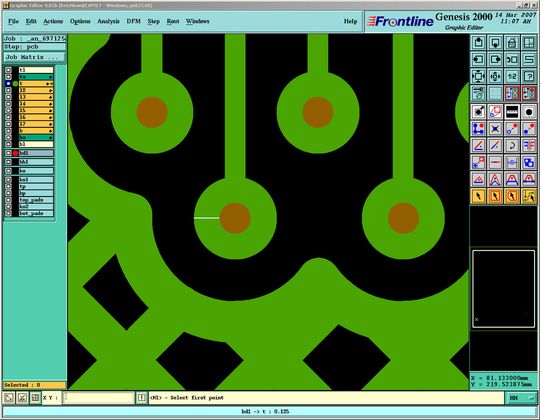

Nachdem eine Entflechtungslösung gefunden ist, kann der Layouter in einem zweiten Durchgang in den Bereichen, wo noch Platz ist, Leitungen auseinander schieben und Pads vergrößern. Idealerweise macht dies der Layouter selbst auf seinem eigenen System. Wenn das aus zeitlichen oder technischen Gründen nicht möglich ist (z.B. weil es das CAD-System nicht unterstützt), kann diese Optimierung von einem qualifizierten Fertigungspartner als Dienstleistung übernommen werden. Die CONTAG GmbH setzt hier zu moderne Genesis-2000 CAM-Stationen ein. Bild 2 und Bild 3 zeigen einen Layoutausschnitt vor (rot) und nach (grün) der Optimierung der Pads.

Eng verbunden mit der Restringthematik ist die Problematik der minimalen Freistellung und der Reststegbreiten (z.B. beim Lötstopplack), um die es in Kapitel 5 geht.

Hier finden Sie alle Teile der Beitragsreihe HDI-Leiterplatten.

(ID:213941)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)