Lieferanten-Management Warum sich technische Krisen-Prävention schnell amortisiert

Der Albtraum aller Unternehmen: Eine Unterbrechung der Lieferkette oder Qualitätsmängel bringen das Projekt zum Erliegen. Mit technischer Krisenprävention lässt sich dieses Desaster verhindern.

Anbieter zum Thema

Wie eine Studie der Allianz 2013 zeigte, besteht die größte Furcht deutscher Unternehmen in der Lieferkettenunterbrechung sowie bei Qualitätsfehlern. Typischerweise werden aber in vielen Unternehmen Lieferanten nach den Standardkriterien Preis, Delivery (Zuverlässigkeit der Lieferungen) und Qualität ausgewählt. Doch was passiert, wenn es zur Lieferkettenunterbrechung wirklich kommt?

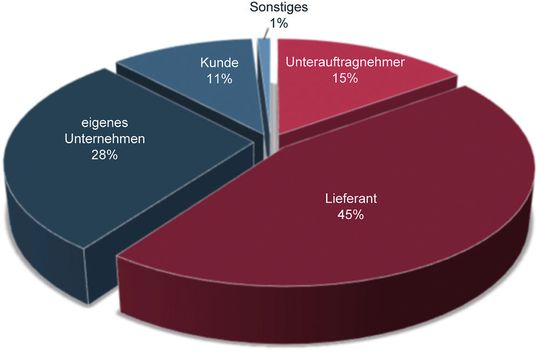

Wenn der Qualitäts-GAU im eigenen Unternehmen oder sogar beim Kunden eine Krise hervorruft? Bei kleineren Projekten mag dies noch einigermaßen kompensierbar sein, bei Großprojekten aber kann dies zum Projektdesaster und sogar zur Unternehmenskrise führen. Die Firma ING QC hat in einer Analyse aus 184 Schadensfällen bei insgesamt 60% aller Schadensursachen externe Gründe (Lieferanten und Unterauftragnehmer) als Schadensursache identifiziert. Diese sind also die kritischsten Glieder im gesamten Unternehmensablauf, was Qualität und Krisen angeht.

Neue Kriterien der Lieferanten-auswahl

Für ein großes Projekt mit einem Beschaffungsumfang von knapp 400 Mio. € über fünf Jahre wurden von der Firma ING QC für seinen Auftraggeber neue Lieferantenauswahlkriterien entwickelt. Neben den bereits genannten typischen drei Kriterien kam vor allem das neue Kriterium Schaden-/ Krisenverhalten als Schwerpunkt mit einer hohen Gewichtung von 33% hinzu. Die Restgewichtung verteilte sich auf 10% Delivery, 30% Pricing, 27% Qualität.

Aus Fehlern lernen und den Qualitäts-GAU verhindern

Im Zeitraum 2010 bis 2012 musste das beauftragende Unternehmen insgesamt drei große Schadensfälle mit seinen Lieferanten verkraften, bei dem ihm nachweisliche direkte Kosten in Höhe von knapp 11 Mio. € entstanden. Rechnet man die geschätzten indirekten Kosten wie Imageschaden, Kundenverlust und verlorene Marktanteile noch dazu, so waren es letztlich geschätzte 50 Mio. €, von denen ihm nur ein Bruchteil sowohl vom Verursacher wie auch der Versicherung erstattet wurde.

Letztlich ausschlaggebend für die neuen Lieferantenkriterien war allerdings für ihn die Urteilsbegründung, in dem ihm vorgeworfen wurde, dass ein Unternehmen, das sich mangelhaft auf einen solchen Krisenfall vorbereitet, gegen die Schadensminderungspflicht gemäß § 254 BGB verstoße, da es eine Schadensvergrößerung damit billigend in Kauf nimmt. Von daher musste unter allen Umständen vermieden werden, dass es in dem Unternehmen und dem neuen Projekt wiederum zu einem Qualitäts-GAU kam.

Das neue Kriterium Schaden-/ Krisenverhalten

Schwerpunkte waren hier vor allem die notwendigen Prozesse und die Erfahrung mit Qualitätskrisen sowie der Umgang mit bisherigen Krisen und Schadensfällen. Hier galt es zu evaluieren, in wie weit Unternehmen aus bereits erfolgten Schadensfällen Konsequenzen gezogen haben und wenn ja, welche. Weitere Kriterien waren daraus resultierende unternehmensbezogene Haftungsfragen mit der Haftungs-Policy sowie der vorhandene Versicherungsschutz.

Die Teilnahme an der Lieferantenqualifikation erfolgte seitens der Lieferanten freiwillig und ohne Rechtsanspruch für spätere Aufträge. Umfangreiche NDAs sicherten vertrauliche Daten und Ergebnisse auf beiden Seiten. Nach intensiven Gesprächen und anschließenden Besuchen zur Verifikation wurden von den insgesamt 22 möglichen Lieferanten schließlich sechs Lieferanten seitens ING QC auditiert. Ein umfangreicher Krisenstresstest rundete die Qualifikation dieser sechs Finalisten schließlich ab und brachte die wahren Risiken zutage.

(ID:43606481)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/36700/36719/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/f6/66f673630a98a/logo-mc-rgb-300x300.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/123800/123857/65.jpg)

:quality(80)/p7i.vogel.de/wcms/a2/b1/a2b1678dbaaa2587f8e0fc02ac2eb32c/0128281529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/1b/c41b17159e57dfc28f2788b8ba52c7a0/0126158806v2.jpeg)