AOI-Scanner für die Baugruppenprüfung Warum Scannersysteme zur optischen Prüfung von Leiterplatten auf dem Vormarsch sind

„AOI-Scannersysteme sind herkömmlichen bewegten Kamerasystemen zur optischen Qualitätsprüfung von Leiterplatten weit überlegen. Denn sie sind nicht nur schneller, sondern auch kostengünstiger – bei 99,9% Maschinenverfügbarkeit“, behauptet Klaus Franck, Chef der modus high-tech electronics in Willich. Franck gilt als Pionier der AOI-Scanner und Erfinder des parallaxenfreien Scannens.

Anbieter zum Thema

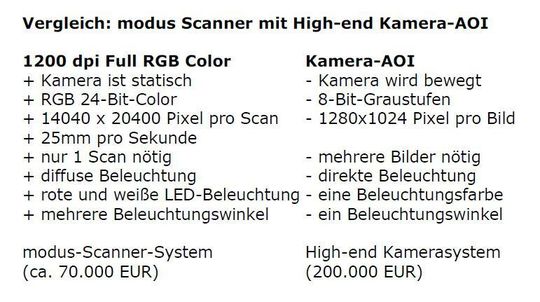

AOI-Scanner oder -Kamera? Für Klaus Franck, Gründer und Geschäftsführer der modus high-tech electronics GmbH in Willich ist die Antwort klar: „Eine 12-Megapixel-Kamera, die mit einem bipolaren Filter alle Bildinformationen in die Grundfarben Rot, Grün und Blau umwandelt, liefert tatsächlich nur vier Megapixel pro Farbe. Ein Scanner dagegen liefert ein DIN A3-Truecolor-Bild mit einer Auflösung von 800 Megapixeln! Denn er erfasst pro Zeile und Farbe 14.000 Pixel, also 42.000 Pixel pro Zeile insgesamt. Um annähernd die gleiche Bildqualität zu erzielen, müsste die Kamera eines herkömmlichen Kamerasystems mit einem vier Zentimeter Ausschnitt ca. 100 Mal über die zu prüfende Leiterplatte fahren, um diese vollflächig zu inspizieren“, erklärt Franck.

„bewegte Kamerasysteme sind die Dinosaurier der Zukunft“, ist er sich gewiss, „sie können die Bildauflösung der Scanner nicht toppen.“ Besonders im Hinblick auf die zunehmende Packungsdichte der Leiterplatten bietet der Scanner aufgrund seiner Schnelligkeit große Vorteile.

99,9% Maschinenverfügbarkeit und kaum Wartungsaufwand

Die hoch auflösenden Zeilenkameras des Scanners erfassen den Prüfling schnell und vollflächig. Ein aufwändiges Achsensystem entfällt. Feststehende Kameras und Objektive machen das System extrem wartungsarm. Eine herkömmliche Inspektionskamera benötigt für die vollflächige Inspektion mehr Zeit als ein Scanner. Zudem ist sie mechanisch sehr aufwändig und damit wartungsintensiv. Zum Vergleich: Ein Scansystem bewältigt zwei Millionen Scans ohne jede Wartung. Das entspricht bei der Prüfung von 250.000 Baugruppen pro Jahr im Dreischichtbetrieb einem Zeitraum von sechs bis acht Jahren.

Um vergleichbares zu leisten, wird die Mechanik eines Kamerasystems durch die starken Beschleunigungen belastet. „Alles ist in starker Vibration. Regelverstärker und Linearantriebe stehen unter großem mechanischem Stress. Halbjährliche Wartungsintervalle sind die Regel“, beschreibt Klaus Franck seine Erfahrungen. Das Scannen erfolgt dagegen nahezu lautlos. Die mechanische Belastung ist minimal, Wartungs- und Reparaturaufwand ebenso.

Einzig die Scheibe muss regelmäßig gereinigt werden. Das Ergebnis ist eine Maschinenverfügbarkeit von 99,9%. Die MTBF (Mean Time Between Failures = mittlere Betriebsdauer zwischen Ausfällen) der Systeme liegt bei 1.300.000 Scans. Leistungsfähige PCs garantieren maximale Performance, und eine vollständige Prüfung der Leiterplatte in nur einem Scan dauert je nach Größe zwischen 3 und 25 Sekunden. Damit sind die AOI-Scannersysteme herkömmlichen Kamerasystemen zur optischen Qualitätsprüfung von Leiterplatten weit überlegen. Denn sie sind nicht nur schneller, sondern auch kostengünstiger.

Pionier und Erfinder des parallaxenfreien Scannens

Für Klaus Franck begann alles 1999. Damals bat Siemens VDO ihn, ein einfach zu bedienendes, kostengünstiges und wartungsfreies System für die automatische optische Inspektion (AOI) von Leiterplatten zu entwickeln. „Wir machten uns ans Werk und erschufen nach den Siemens-Spezifikationen einen AOI-Prototypen mit Scannertechnologie“, erinnert sich der Pionier der optischen Inspektionsgeräte. Heute verlassen sich führende Automobilzulieferer, Elektronikhersteller und Spezialisten für Kleinserien auf die Inline- und Offline-AOI-Systeme vom Niederrhein. 600 Stück sind bereits insgesamt in Europa, den USA und Asien erfolgreich im Einsatz.

Franck hat sich die Rektifizierung der Scannerbilder sowie seine Erfindung des parallaxenfreien Scannens rechtlich schützen lassen. Und der Siegeszug der Scannertechnologie geht weiter. Möglich machen dies die modernen Rechner. Sie sind endlich in der Lage, die erforderlichen, enorm großen Datenmengen zu verarbeiten und zu speichern. „Seit ca. drei Jahren sind die Rechner leistungsstark genug, um die Daten für die parallaxenfreie und linearisierte Darstellung handhaben zu können“, so Klaus Franck.

Inline-AOI-Scanner mit einer DIN A2-Scanfläche

Heute ist Franck stolz auf das jüngste Flaggschiff seiner Scannerpalette: Der ModusAOI S1 – das neue Inline-Inspektionssystem – bietet eine DIN A2-Scanfläche von 420 mm x 550 mm. Damit ist der S1 in Größe und Qualität einmalig. Auch mit seiner Scangeschwindigkeit von bis zu drei Scans pro Minute setzt er Maßstäbe. Kein anderes auf dem Markt befindliches AOI-System erreicht ein vergleichbares Niveau.

„Der Trend geht hin zu immer größeren Baugruppen. Mit den Scansystemen der S1-Reihe bieten wir dafür jetzt eine schnelle und fehlerfreie Analysemöglichkeit“, sagt Klaus Franck. Ein umständliches Umbauen entfällt – die großen Bauteile können in einem Durchgang geprüft werden. Das Besondere an dem Gebrauchsmuster geschützen AOI-System: Wie auch ihre „kleinen Brüder“ liefern die S1-Scannersysteme aufgrund parallaxenfreier Bilderfassung ein rektifiziertes Bild – also eine Abbildung der Baugruppen ohne jegliche perspektivische Verzerrung. Ein besonderes Beleuchtungssystem eliminiert jeglichen Schattenwurf.

Die Geräte der S1-Reihe gibt es – ebenso wie ihre kleineren Modelle – als Inline-Systeme oder Tischgeräte für die Prüfung von Stichproben und Kleinserien. Zur Verfügung stehen Standard-, Unterflur- und Doppelsysteme. Letztere erlauben die beidseitige Inspektion von THT-Lötstellen und Bauteilen im Linientakt und punkten mit geringem Platzbedarf. Monitore präsentieren das Prüfergebnis für beide Seiten gleichzeitig und übersichtlich. Für Traceability-Aufgaben erfasst das System die Data-Matrix- und Barcodes aller Einzelbaugruppen.

Multi-LED Beleuchtung und parallaxenfreie Bilderfassung

Der Beleuchtungsdom aus sechs LED-Zeilen mit Spezialoptiken liefert ein homogenes Licht. Der Einsatz unterschiedlicher Farben unter bestimmten Beleuchtungswinkeln sorgt dabei für eine deutlich verbesserte Inspektion der Lotpastendepots und THT-Lötstellen: Höhenkonturen, insbesondere Lötmenisken, sind im aufgenommenen Bild klar und deutlich zu erkennen.

Eine zusätzlich integrierte UV-LED-Zeile unterstützt die verlässliche Detektion von Lötpasten-Kurzschlüssen bei Fine-Pitch-Strukturen. Sie nutzt die fluoreszierende Eigenschaft vieler Leiterplattenkarten zur Kontrastoptimierung. Nebenbei eignet sich das UV-Licht bestens für die Kontrolle UV-härtender Schutzlacke.

Das durch die spezielle diffuse Beleuchtung erzeugte homogene Licht ist die Voraussetzung für die parallaxenfreie Bilderfassung – eine rechtlich geschützte Eigenentwicklung von modus: Eine Speziallinse leitet die Lichtstrahlen vom Prüfobjekt absolut parallel auf die CCD-Zeile. Der Rechner vergleicht das so entstandene Bild automatisch mit den aus Bestückungs- oder CAD-Daten importierten Bauteilkoordinaten.

Störende Ungenauigkeiten aufgrund von Parallaxenfehlern werden so verhindert. Dies kommt insbesondere der sicheren Prüfung kleiner oder vollgepackter Baugruppen zugute. „Mit Hilfe des parallaxenfreien Scans nähern wir uns der Vision von gleichbleibend hohen Qualitätsstandards, die Systeme erzeugen weniger Pseudofehler und haben nahezu keinen Fehlerschlupf. Das spart Zeit und Kosten und leistet einen wichtigen Beitrag zu einer optimierten Fertigung“, meint Franck.

Über 38 installierte Anlagen bei einem weltweit agierenden Automobilzulieferer

modus trägt damit der konsequenten „Zero Defect Strategy“ seiner Automotive-Kunden Rechnung. Schließlich ist die Voraussetzung für diese Strategie die schnelle und zuverlässige Prüfung der Baugruppen. Dazu passt Franck mit seinem Team jeden AOI-Scanner, der das Haus verlässt, an die spezifischen Kundenanforderungen an.

Auch ein bekannter deutscher Automobilzulieferer weiß diesen Service zu schätzen. Er verlässt sich bei der Qualitätsprüfung seiner Leiterplatten seit Jahren auf die kalibrierten Bilder der AOI-Systeme von modus. Inzwischen haben die Werke an Ihren weltweiten Standorten über 38 Anlagen installiert. Durch die AOI-Scannersysteme von modus kann die Qualität der Endprodukte gewährleistet werden. Zudem sind die AOIs langlebig und benötigen wenig Serviceaufwand.

*Gerald Landt ist Geschäftsführer der modus high-tech electronics GmbH in Willich.

Artikelfiles und Artikellinks

(ID:359719)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/3d/aa/3daaea719fa194a5bf7b4911c9a3b7d5/0123185026v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/59/3259d3bc684d3ea5365e4cf39896be9b/0123627686v2.jpeg)