Mezzanine-Steckverbinder mit hoher Kontaktdichte Solder-Charge-Verfahren - die Alternative zu BGA-Steckverbindungen

Um die Anforderungen auf dem wachsenden Markt für Mezzanine-Steckverbinder mit hoher Kontaktdichte zu erfüllen, haben die Steckverbinder-Hersteller das Rad neu erfunden – herkömmliche Lötverfahren sind unpraktikabel. Im Beitrag wird eine neue Löt-Technologie vorgestellt, das so genannte Solder-Charge-Verfahren.

Anbieter zum Thema

Die traditionellen Verfahren zum Aufbringen der Lotpaste für Applikationen, bei denen hochpolige Bauelemente auf Mezzanine-Karten oder steckbaren Leiterplatten-Modulen aufgelötet werden, sind ausgeschöpft. Bei einem auf 1,27 mm × 1,27 mm geschrumpften Rastermaß ist die Lotpastenfläche sehr klein geworden und beläuft sich auf nur noch 1 mm × 1 mm. In praktischer Hinsicht bedeutet dies, dass nicht genügend Lotpaste zur Verfügung steht, um eine gute Lötverbindung herzustellen.

Eine übliche Lösung besteht darin, die Komponenten als Träger des Lotes zur Lötverbindung zu verwenden. Die Halbleiterindustrie wurde bereits vor einigen Jahren mit diesem Problem konfrontiert, was auf Grund der Tatsache, dass Chips in der Regel eine flache Unterseite haben, zur Entwicklung des BGA-Gehäuses (Ball Grid Array) führte. Diese Technologie wurde bereits von einigen Steckverbinder-Herstellern angewandt und brachte hinsichtlich der Kontaktdichte hervorragende Vorteile, jedoch leider auch einige Nachteile.

Nachteile der BGA-Lösung: Hochkriechen des Lotes

Eine der größten Hürden, die es zu überwinden galt, war das Hochkriechen des Lotes an den Abschlussbeinchen beim Reflow-Prozess. Dieses Phänomen tritt auf, wenn das Lot den Kontakt benetzt und dann nicht mehr für eine gute Lötverbindung zur Platine zur Verfügung steht. Es wurden Verfahren zur Kontrolle der Lotbenetzung für BGA-Steckverbindungen entwickelt, wobei jedoch diese Verfahren Grenzen aufweisen. Übliche BGA-Fehlervarianten sind fehlende Verbindungen, Koplanaritätsprobleme, Lötbrücken, Lücken, offene Anschlüsse, ungenaue Kontaktposition auf dem Leiterplattenpad sowie schlechte intermetallische Verbindungen.

Deshalb wurde die Solder-Charge-Technologie entwickelt, bei der im Wesentlichen Reinzinnteilchen an jedem Kontaktende „angenietet“ werden. Dieses Alternativverfahren optimiert die bereits mit dem BGA-Einbau erreichten Vorteile in Bezug auf den Platzbedarf und minimiert die Nachteile, die beim BGA-Verfahren in der Herstellung und Verarbeitung auftraten und bietet so eine kostengünstigere, stabilere und zuverlässigere Lötverbindung zur Leiterplatte.

Das Solder-Charge-Konzept: Kein Hochkriechen des Lotes mehr

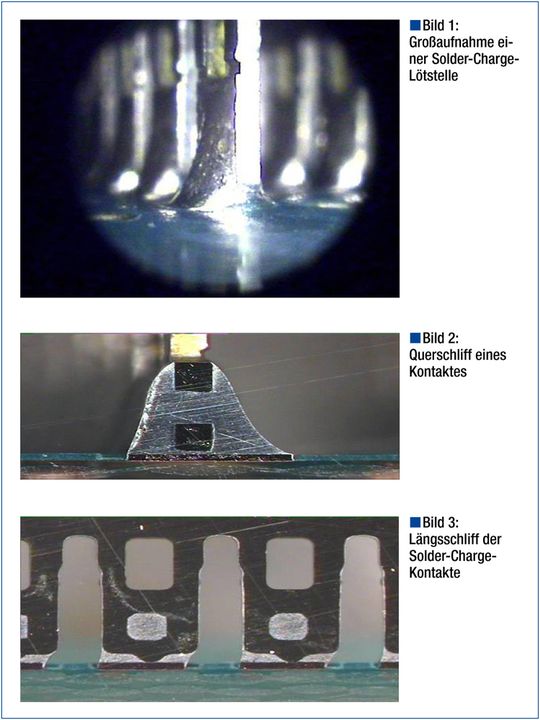

Das Solder-Charge-Konzept ist ganz einfach. Es besteht in einer ausgestanzten Reinzinnmenge, die durch ein Loch am Ende des Anschlussbeinchens hineingepresst wird, bis sie ein Volumen auf der gegenüberliegenden Seite des Pins füllt. Eine laserbehandelte Sperrzone verhindert, dass das Lot am Anschlussbeinchen hochkriecht.

Im Vergleich zur BGA-Technik, bei der die Solder-Balls halbautomatisch positioniert werden und auf den J-Anschlüsse im Reflow-Verfahren auf der Unterseite der Steckverbindung erhitzt werden müssen, ist das Solder-Charge-Verfahren wesentlich genauer in der Portionierung, weil die präzise Stanztechnik das exakte Volumen des Reinzinns an dem Anschlussbeinchen definiert.

Größere Toleranzen bei Unebenheiten und höhere mechanische Sicherheit

Steckverbinder sollten im standardisierten Reflow-Verfahren mit dem üblichen Temperaturprofil verarbeitet werden. Dies gilt für alle Solder-Charge-Produkte, die auf geringsten Leiterplatten-Platzbedarf ausgelegt wurden. Das am Kontakt befindliche Reinzinn in Verbindung mit dem Lotpastenauftrag auf der Leiterplatte bilden einen Lotkegel, in dem das Anschlussbeinchen eingeschmolzen ist. Der Steckverbinder mit seinen Anschlüsse „sinkt“ im Reflow-Ofen auf das Leiterplattenpad ab.

Die Lötstelle ist meniskusförmig und hat eine bei Weitem stabilere Struktur als die stumpfe Auflage einer BGA-Lötkugel auf dem Leiterplattenpad. Außerdem bildet das Lot nicht nur eine 360°-Umfassung des Anschlusses, sondern schmilzt auch durch das Loch im Anschlussbeinchen und erhält dadurch zusätzliche Formschlüssigkeit.

In den Bildern 1 bis 3 sind eine Großaufnahme sowie ein Längs- und Querschliff der Kontakte dargestellt. Weiterhin erlaubt das Solder-Charge-Verfahren größere Toleranzen bei Unebenheiten der Leiterplatte und bietet zusätzliche mechanische Sicherheit, um die auftretenden Steck- und Ziehkräfte zu beherrschen. Firmeninterne Tests haben gezeigt, dass die sich aus dem Solder-Charge-Verfahren ergebende Verbindung 3-mal stabiler ist, als die bei der BGA-Struktur.

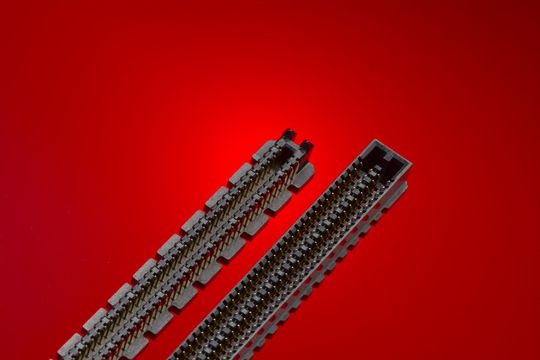

Produktfamilien in Solder-Charge-Technik: Steckverbindersysteme HD•Mezz und SEARAY

Produktfamilien, welche die neue Solder-Charge-Technolgoie anwenden, sind die neuen Mezzanine-Steckverbinder HD•Mezz und SEARAY für Applikationen, bei denen vielpolige Verbindungen bei Mezzanine-Karten oder steckbaren Leiterplatten-Modulen realisiert werden müssen. Beide Steckverbindersysteme sind ebenfalls beim Zweitlieferanten Samtec erhältlich.

Diese Zweitlieferantenvereinbarung hilft Kunden, die globalen Bedarfe unter wettbewerbsfähigen Bedingungen abzudecken und steckkompatible, austauschbare sowie elektrisch identische Produkte von zwei unabhängigen Lieferanten zur Verfügung gestellt zu bekommen. Die strategische Partnerschaft bietet wiederum Entwicklern die Gewissheit, dass sie hochleistungsfähige Board-to-Board-Produkte in bester Qualität ein-setzen können.

Datenraten bis zu 12,5 GBit/s mit bis zu 325 Kontakten

Mit Datenraten bis zu 12,5 GBit/s ermöglichen die HD•Mezz-Steckverbinder (Anlaufbild) Leiterplattenabstände von 16,00 bis 38,00 mm mit 143 bis 325 Kontakten zu überbrücken. Mit 14 differenziellen Leitungspaaren pro cm² bieten sie die wohl höchste Kontaktdichte auf dem Markt. Durch die Kontaktbelastung bis 2,0 A ist auch die Stromversorgung der Mezzaninekarten sichergestellt. Außerdem haben diese Steckverbinder Führungsbolzen für Blindsteckung und eine Kontaktüberlappung von 2,00 mm für gute Signalintegrität und hohe Kontaktsicherheit der doppelseitigen Tulpenkontakte.

SEARAY (Bild 4) zielt auf Anwendungen unterhalb der HD•Mezz-Produkte und deckt Flachbauapplikationen mit Leiterplattenabständen von 7,00 bis 15,00 mm ab. Der Stecker bietet ebenfalls das branchenübliche Rastermaß (1,27 mm × 1,27 mm) und ist aus Kontaktstreifen mit 10 bis 55 Kontakten in 4, 8 oder 10 Reihen aufgebaut, woraus sich 40 bis 400 Kontakte mit bis zu 2,7 A Belastbarkeit ergeben, die blind steckbar sind. Die Bändchenkontakte mit entsprechender Kontaktanordnung tragen dazu bei, dass ein Ausbrechen oder eine Beschädigung der Steckgesichter ausgeschlossen werden kann. Durch den Einsatz von Molex Copper-Flex-Produkten in Verbindung mit SEARAY sind ebenfalls flexible Steckbrücken über größere Entfernungen oder höhere Leiterplattenabstände möglich.

*Herbert Endres ist als Technology Marketing Director bei Molex für Technologie und neue Projekte verantwortlich.

Artikelfiles und Artikellinks

Link: US-Patent zu Solder Cahrge

Link: Überblick zu Solder-Charge bei Molex

Link: Mehr zu HD Mezz

Link: Mehr zu Searay

(ID:256040)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/73/02/730287e91b543053f631cbf28ed5a88e/0122997793v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/76/2076e38ada397a17c8931b988bd0b74d/0124627507v2.jpeg)