Anbieter zum Thema

Beim Ermitteln des Ladungsniveaus der Zellen ist höchste Genauigkeit gefragt

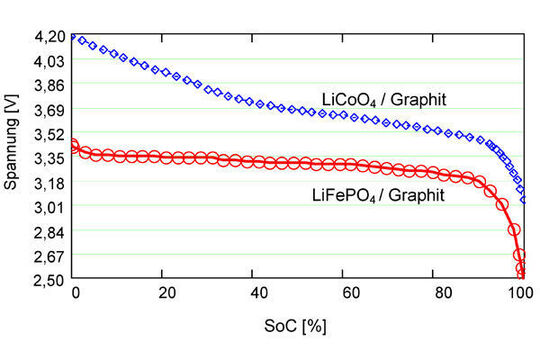

Beim aktiven Ladungsausgleich muss das Ladungsniveau (SoC) der Batteriezellen exakt ermittelt werden, was meist über die Messung der Zellspannung geschieht. Eine typische Lithium-Ladekurve der Zellspannung über die Kapazität zeigt Bild 4. Um den SoC mit einer Genauigkeit von 1% zu bestimmen, ist abhängig vom Batteriehersteller eine Messgenauigkeit der Zellspannung bis zu 1 mV erforderlich. Eine ungenaue SoC-Messung hat Einfluss auf die Batterielebensdauer, den Aktionsradius sowie auf die verfügbare Leistung und damit auf die Beschleunigung des Fahrzeugs. Der Baustein BQ76PL536 von Texas Instruments bietet eine Messgenauigkeit von typ. ±1 mV und max. ±2 mV.

Die Architektur eines Batteriemanagement-Systems im Detail

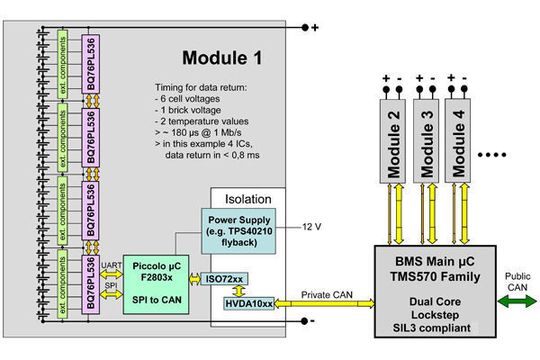

Der komplette Batterieblock wird in der Praxis oft in mehrere Module aufgeteilt, die über einen privaten CAN-Bus miteinander verbunden sind. Dies bringt Flexibilität in der mechanischen Fahrzeugkonstruktion, kreiert aber auch eine gewisse Systemredundanz.

Jedes der Module umfasst etwa 24 30 Batteriezellen (oft in Vielfachen von sechs Zellen), die von speziellen Batterie-Management-System-(BMS)-ICs geschützt, überwacht und balanciert werden. Jedes der Module wird in diesem Beispiel von einem Mikrocontroller Piccolo F2803x geregelt, der neben den Batteriemanagement- und Überwachungsfunktionen auch die Kommunikation von SPI auf CAN abdeckt. Die individuellen Module sind galvanisch isoliert und können bis zum Erreichen der benötigten Spannungen seriell gekoppelt werden (bei 400 V etwa vier Module).

Die Module sind an einen zentralen Batteriemanagement-Mikrocontroller gekoppelt, der die Sicherheitsstandards (ASIL-C – ASIL-D) abdecken muss. Für diese Funktion bietet der TI-Mikrocontroller TMS570 mit dual-core-lockstep-Architektur eine einfach zu handhabende SIL-3-zertifizierte Lösung des Sicherheitskonzepts.

Die Anbindung an den CAN-Bus geschieht mit einem Standard-CAN-Transceiver mit zusätzlicher Isolation oder komplett integriert mit dem ISO1050 isolierten CAN-Transceiver von TI.

(ID:337508)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/35/80357a787685889f23ad77aafe07891c/0129452653v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/110300/110321/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/9700/9772/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/7c/697cbb83628bc/logo-16-9.png)

:quality(80)/p7i.vogel.de/wcms/a3/a1/a3a1b5c4189b3c8d6aa96e2c9c879b3c/0125705072v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/b2/02b2984c40a3061d0d623a72c7f7331f/0125058223v3.jpeg)