Marke von 100.000 Bauteilen pro Stunde im IPC-Test übertroffen Siplace X4 punktet bei Bestückleistung und Maschinenflexibilität

Mit der Siplace X4i stellt Siemens einen neuen Weltmeister vor. Der neue Premium-Bestückautomat übertrifft im herstellerneutralen IPC-Test der Bestückleistung erstmals deutlich die Marke von 100.000 BE/h. Siplace setzt damit aber nicht nur bei der Bestückleistung in der SMT-Fertigung neue Maßstäbe, sondern auch bei der Maschinenflexibilität.

Anbieter zum Thema

Mit der Siplace X4i zeigt Siemens einmal mehr das große Potenzial seiner Highend-Plattform. Die reale Bestückleistung von deutlich mehr als 100.000 BE/h in der Praxis des Fertigungsalltags macht den neuen Bestückautomaten zu einem Favoriten für High-Speed-Anwendungen. Um die Leistung in gewohnter Weise einzuordnen, lohnt sich der Blick auf die heute noch branchenüblichen Benchmark-Werte – hier steht die Leistung der Maschine bei 135.500 Bauteilen pro Stunde (BE/h).

Mit der Siplace X4i verfügt Siemens über die derzeit leistungsstärkste Maschine der Welt und beweist gleichzeitig, dass Leistung nicht zu Lasten der Flexibilität gehen muss. So zeigt die Siplace X4i gegenüber den übrigen X-Maschinen keinerlei Einschränkungen beim Bauteilespektrum – auch 01005-Bauelemente bestückt der Automat in voller Geschwindigkeit.

Das neue digitale Vision-System

Die superkleinen 01005-Bauelemente in der Größe von nur 0,4 mm × 0,2 mm × 0,2 mm sind nur dann zuverlässig zu verarbeiten, wenn der gesamte Fertigungsprozess für diese Aufgabe konzipiert ist. Wie umfassend dies bei der X-Serie gewährleistet ist, lässt sich am Beispiel der digitalen Vision-Systeme an den Bestückköpfen deutlich machen.

Wo herkömmliche Vision-Systeme beispielsweise daran scheitern, bei der Bauteilaufnahme von 01005-Bauteilen zwischen korrekt und hochkant aufgenommenen Bauelementen zu unterscheiden, arbeitet das neue Siplace-Hochleistungs-Vision-System mit bisher nicht gekannter Präzision. Es erkennt Bauelemente und Leiterplatten schneller und zuverlässiger als zuvor. Die Summe an technischen Verbesserungen erklärt den Leistungssprung.

Eine variabel einstellbare Beleuchtung und unterschiedliche Bildebenen erlauben die Verarbeitung unterschiedlichster Bauformen. Die Bilder der hochauflösenden Digitalkamera lassen sich dank einer hohen Rechenleistung sehr schnell mit den vorliegenden Bauelementbeschreibungen vergleichen. All dies bietet die Gewähr für eine genaueste Kontrolle der Bauteilaufnahme und -abgabe.

01005-Prozessqualität in der Praxis

Einen weiteren wichtigen Beitrag zur 01005-Prozessqualität leisten die neuen X-Förderer. Sie sind mit ihren Direktantrieben auf präzise Abholfenster ausgelegt, was die hohe Bestückgeschwindigkeit der X-Serie überhaupt erst möglich macht. Eine weitere Besonderheit ist, dass die Elektronik der X-Förderer die Abholposition misst und die Abholgenauigkeit selbstregulierend optimiert.

An produktiven Linien und bei Evaluierungen hat die X4i-Vorläuferin, Siplace-X-Serie, bereits ihre 01005-Fähigkeit unter Beweis gestellt. So betrug die Genauigkeit im praktischen Betrieb zwischen 17 und 28 µm, die Abholrate lag je nach Kopf zwischen 99,95 und 99,97%, bei einem Durchsatz von 70.820 Bauelementen pro Stunde.

Neues Bestückkonzept i-Placement

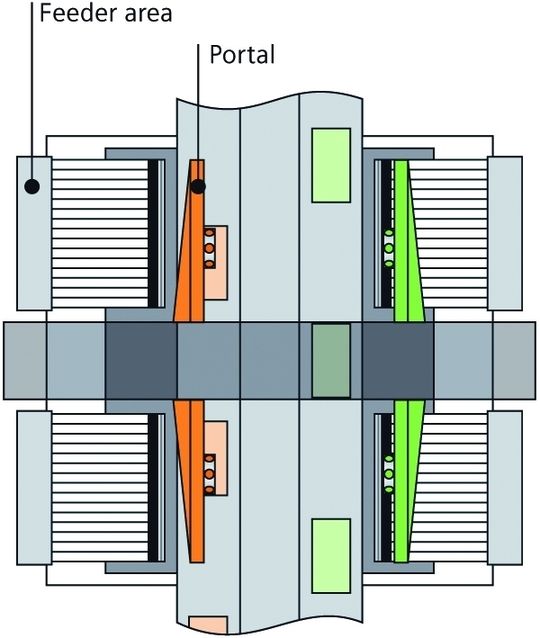

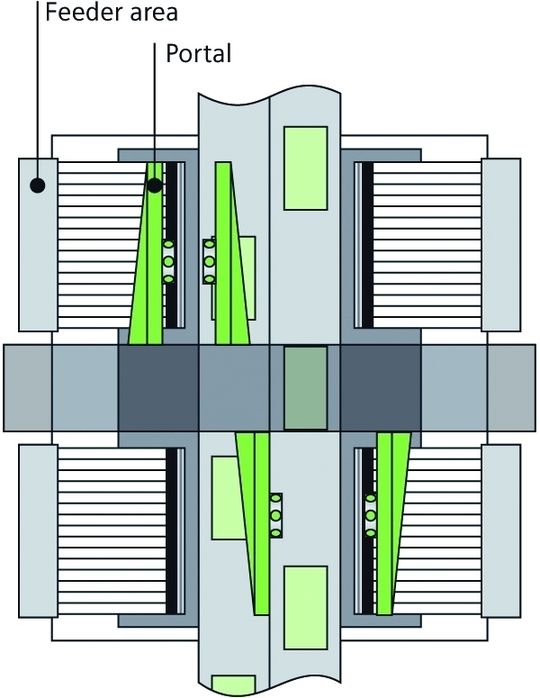

Die sicherlich wichtigste und gleichzeitig bahnbrechende Innovation der Siplace X4i ist die auf Leistung optimierte Anordnung der Bestückköpfe und Zuführmodule. Dies ist ein völlig neues Bestückkonzept, das die SMT-Fertigung künftig nicht nur schneller, sondern auch flexibler macht und schon im klassischen alternierenden Bestückmodus deutliche Leistungssteigerungen erreicht. Hinzu kommt die wichtigste Ergänzung gegenüber den anderen Modellen der Siplace-X-Serie: das i-Placement, mit dem sich zusätzlich weitere Leistungssteigerungen erzielen lassen.

Zur Erklärung: Ebenso wie die anderen Bestückautomaten der Siplace-X-Serie ist die X4i mit dem flexiblen Doppeltransport ausgerüstet. Hiermit lassen sich Leiterplatten sowohl im synchronen als im asynchronen Modus bestücken. Dabei bestücken zwei Köpfe der Maschine alternierend die Leiterplatten im Bestückbereich. Während der erste Kopf Bauelemente auf beiden Leiterplatten bestückt, nimmt der andere Kopf neue Bauelemente auf. Im Unterschied dazu arbeiten die Bestückköpfe beim neuen i-Placement gleichzeitig und bestücken unabhängig voneinander jeweils eine Leiterplatte. Damit ist der Verfahrweg der Bestückköpfe zwischen Leiterplatte so gering wie möglich und zusätzliche Leistungssteigerungen werden erreicht. Das Ergebnis zeigt sich in der Rekordleistung von deutlich über 100.000 BE/h.

Maximale Flexibilität und Leistung: Productivity Lane und Combined PCB

Wer die Siplace X4i als reines Nischenprodukt für eine kleine Zahl von High-Speed-Anwendungen einstuft, tut diesem neuen Bestückautomaten und seinen Erfindern Unrecht. Das zeigt sich schon an der Tatsache, dass sich die Siplace X4i nahtlos in alle X-Linien integrieren lässt und somit den von Baugruppenproduzenten gewünschten Investitionsschutz für bestehende Linien bietet.

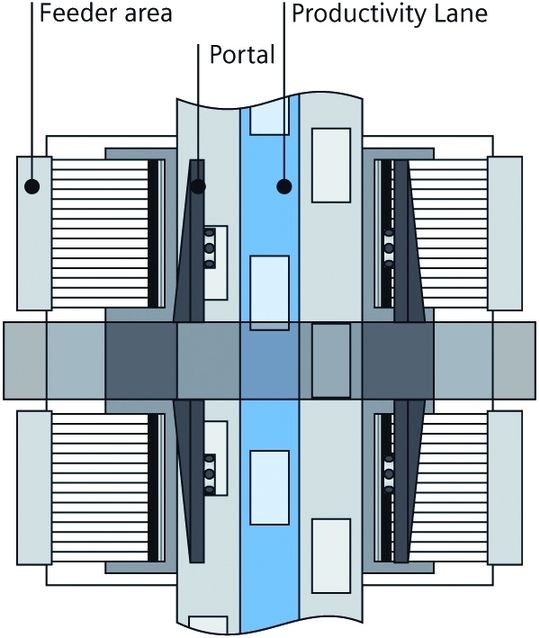

Dabei erlaubt eine weitere Innovation ein perfektes Ausbalancieren der X-Linie: Mit der Productivity Lane lässt sich der verbleibende Platz zwischen den beiden zu bestückenden Leiterplatten auf dem Doppeltransport als dritte Transportspur nutzen. So lassen sich Leiterplatten mit unterschiedlichen Bestückinhalten, beispielsweise bei Top/Bottom-Bestückungen, mit gleich bleibender Linienkonfiguration effizient produzieren.

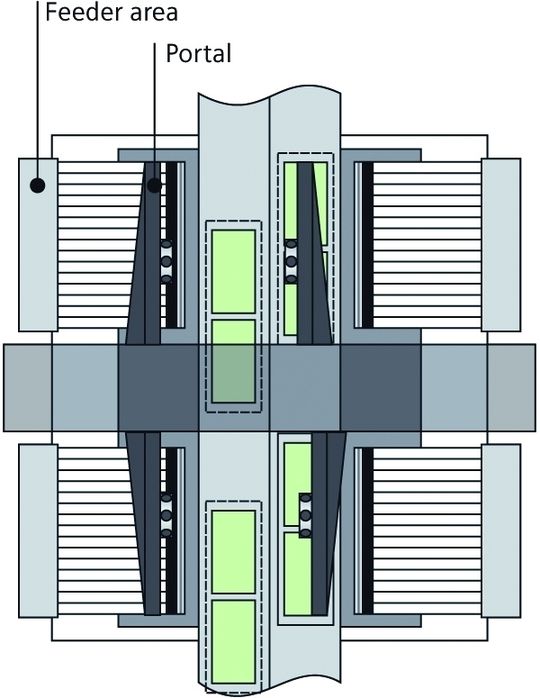

Eine weitere neue Technologie steht den Anwendern der Siplace X4i mit der Option „Combined PCB“ zur Verfügung. Hier wird ein ärgerliches Effizienzproblem moderner SMT-Fertigungen – die Produktivitätsverluste bei der Bestückung von Leiterplatte mit Bestückinhalten unter 500 Bauelementen – adressiert und sehr geschickt gelöst.

Die Produktivitätsverluste sind in der relativen Zunahme der Transportwege und Nebenzeiten begründet und genau hier setzen die Siplace-Ingenieure mit der Lösung an: Die Leiterplatten werden einfach kombiniert. Mit der auf diese Weise „vergrößerten“ Leiterplatte erhöhen sich die Bestückinhalte und die unproduktiven Nebenzeiten werden deutlich reduziert. In der Anwendung ist dies sehr einfach.

Die zwei Leiterplatten werden zunächst virtuell in der Programmierumgebung und dann auch real an der Linie einfach zusammengeschoben und gemeinsam in den Bestückbereich gefahren. Die Konfiguration erfolgt dabei automatisch, so kann die Option Combined PCB extrem flexibel genutzt werden.

*Sabine Drechsler ist Leiterin Siplace Marketing & Communications bei Siemens AG, Bereich Electronic Assembly Systems.

(ID:230041)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/b6/92/b692f1e396a473559019316c0d56910b/0127586689v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/47/9d/479d0e4b8f9544408b2f2bd41a940eeb/0125107838v2.jpeg)