HDI-Leiterplatten - Teil 16 Richtwerte für maximale Dicke des Dielektrikum in Abhängigkeit von Padgröße, Prepregtypen und Bohrdurchmesser

Im letzten Teil der HDI-Serie erklärt Christian Ranzinger, Prokurist und Leiter Technologie bei CONTAG, die grundlegenden Zusammenhänge zwischen HDI-/SBU-Technologie und Materialauswahl beim Einsatz von Mikrovias. Der Experte gibt Richtwerte für die maximale Dicke des Dielektrikum in Abhängigkeit von Padgröße, Prepregtypen und Bohrdurchmesser.

Anbieter zum Thema

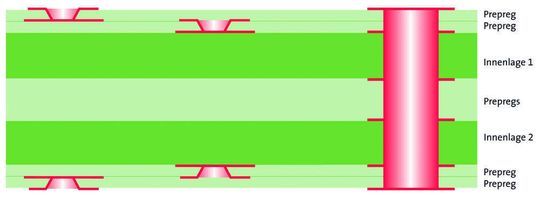

Die Gesamtdicke einer HDI-Leiterplatte ist typischerweise durch Spezifikation und Einsatzzweck vorgegeben und liegt im Regelfall je nach Lagenzahl zwischen 0,8 und 2,4 mm. Sofern keine weiterführenden Anforderungen wie etwa bestimmte Zielimpedanzen vorliegen, sind hier Entwickler und Leiterplattenhersteller beim Aufbau der Innenlagen nur durch die Anforderungen des Aspect Ratio für Durchkontaktierungen und Sacklöcher (Through und Buried Vias) eingeschränkt.

Wie bereits in früheren Folgen ausführlich erklärt, gibt bei allen Arten von Leiterplatten der kleinste Bohrdurchmesser dieser Durchkontaktierungen die maximale Leiterplattendicke vor. Bei einer kleinsten Durchkontaktierung mit einem Durchmesser von 0,3 mm ergibt sich damit bei einem Aspect Ratio von ≥1:8 eine maximale Dicke der Leiterplatte von 2,4 mm. Der Wert ist also im Normalfall unkritisch.

Bei Mikrovias auf den Außenlagen sind enge Grenzen einzuhalten

Anders sieht es auf den (Außen-)Lagen mit den Mikrovias aus. Hier sind durch die sehr viel restriktiveren Anforderungen für Sacklöcher (Aspect Ratio >0,8 bis 1:1) und die geringeren Durchmesser der Mikrovias sehr viel engere Grenzen für die maximale Dicke der im Sequential Build-Up (SBU) aufgetragenen Prepreg-Schicht gesetzt. Wie in Folge 6 dieser Serie beim Thema Aspect Ratio ausführlich diskutiert (siehe Links) spielen hier auch die Dicke der Kupferschicht und die Art des Bohrverfahrens noch eine wesentliche Rolle. Grobe Richtwerte für die maximale Dielektrikumsdicke in Abhängigkeit von der Padgröße zeigt Tabelle 1.

Damit ist aber auch die Auswahl an Gewebetypen schon relativ eng festgelegt: Für Mikrovias mit ≤150µm Bohrdurchmesser kommen eigentlich nur die Prepregs vom Typ 1080 oder 106 in Frage. Deren Nenndicken liegen abhängig vom gewählten Material je nach Hersteller und Ausführung bei etwa 55 bis 95µm (typisch: 65µm) für den Typ 1080 und bei 45 bis 65 µm (typisch: 50 µm) für den Typ 106. Die nächstgröberen Typen 2116 und 2125 kommen aufgrund ihrer typischen Dicken von mehr als 100 µm nur bei Mikrovias mit einem Bohrdurchmesser von 150 µm und mehr in Frage. Einen Überblick über die gängigen Prepreg-Typen gibt Tabelle 2.

Eine große Anzahl voneinander unabhängiger Optimierungsparameter

Obwohl hier für die Prepregs praktisch nur zwei Gewebetypen in Frage kommen, ist die Anzahl an voneinander abhängigen Optimierungsparametern (Bohrdurchmesser, Restringbreite, Prepreg-Typ, Prepreg-Hersteller, Prepreg-Dicke, Prepreg-Harzanteil) für den fertigungstechnisch unbedarften Entwickler nicht mehr überschaubar. Hier kann nur eine intensive Beratung durch einen erfahrenen Leiterplattenhersteller helfen. CONTAG bietet diese Beratung bei Bedarf auch im 24-Stunden-Service rund um die Uhr an.

Die aktuelle Materialauswahl für das Laminatsystem erfolgt dann wie gewohnt nach den geforderten thermischen, elektrischen und mechanischen Eigenschaften. Im Normalfall wird sich der Entwickler auch hier bei HDI für den üblichen Standard, ein FR4-System, entscheiden. Von FR4 gibt es im Bedarfsfall auch Materialtypen mit verbesserter thermischer Stabilität beim bleifreien Lötprozess, geringeren Ausdehnungskoeffizienten, höheren Glasübergangstemperaturen Tg sowie halogenfreie Ausführungen.

Durch den Einsatz von Prepregtypen mit hohem Harzgehalt entfällt hier die von der klassischen Leiterplattenfertigung normalerweise bekannte Regel, dass Prepreglaminate zur ausreichenden und besseren Verfüllung stets paarweise verwendet werden sollten.

Gefahr von unzureichender Harzverfüllung und ungenügendem Isolationsabstand

Heute benutzen Leiterplattenfertiger spezielle Prüfprogramme, um sicherzustellen, dass die jeweilige Kupferstruktur auf der Innenlage (bzw. der aktuellen Außenlage vor dem Verpressen) mit dem gewählten Prepregaufbau vollständig verpresst und mit Harz ausgefüllt werden kann. So kann ggf. auf ein feinere Gewebestruktur (hier: von 1080 auf 106) ausgewichen oder ein modifiziertes Prepreg mit einem höheren Harzanteil verwendet werden.

Die Gefahr von unzureichender Harzverfüllung und ungenügendem Isolationsabstand wird umso größer, je dicker das Kupfer auf der Innenlage ist und je stärker die Kupferflächen und Leiterbahnen verwinkelt bzw. strukturiert sind. Würden Bereiche um die Kupferkanten nicht oder nur unvollständig mit Harz verfüllt, so könnten diese Hohlräume im Durchkontaktierungsprozess für die Mikrovias elektrisch leitend gefüllt werden und dadurch der Isolationsabstand verletzt werden oder sogar Kurzschlüsse entstehen.

Für nicht allzu extreme HDI-Standard-Anforderungen bei Kupfer-Nennschichtdicken von bis zu 17,5 µm hat CONTAG gute Erfahrungen mit Prepregs vom Typ 1080 bei einer Nenndicke von 65 µm gemacht. Damit ergeben sich bei einem Paddurchmesser von 400 und 125 µm Bohrgröße gute Reserven für Aspect Ratio und Restring. Diese Größe ist auch gleichermaßen für mechanisches und Laserbohren geeignet.

Für kleinere Bohrdurchmesser als 125 µm kommt man meist nicht am teureren Prepreg vom Typ 106 vorbei. Hier sollte man sich aber vorher intensiv vom Leiterplattenhersteller beraten lassen; speziell auch mit Hinblick auf eine spätere Massenfertigung.

Hier finden Sie alle Teile der Beitragsreihe HDI-Leiterplatten.

(ID:260159)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/e6/43e6c03cf67507d7954b3480b7f0e6a0/0123687566v2.jpeg)