Rework von Baugruppen Reproduzierbare Lötprozesse in der Nacharbeit wie in der Fertigung

Die Evolution der Bauteile in der Mikroelektronik und Bleifrei-Umstellung stellt nicht nur die Fertigung vor große Herausforderungen. Auch auf Reparatur bzw. Nacharbeit ist zunehmend das Augenmerk zu richten. In der automatisierten Nacharbeit gilt es, einige wichtige Prozessschritte zu beherrschen, um sichere und wiederholbare Resultate zu erzielen.

Anbieter zum Thema

Oft wird Nacharbeit gleichgesetzt mit Reparatur. Selbst wenn die Reparatur einen hohen Stellenwert hat – man betrachte in vielen Fällen die hohen Kosten für Komponenten und Boards – steht sie nicht alleine da. Zur Nacharbeit zählt auch die Unterstützung des Produktionsprozesses:

- Neue Produkte unterliegen häufigen Änderungen, sei es während der Entwicklung oder auch bei der Einführung in die Produktion. Die damit einhergehenden Prototypen und Kleinserien haben aber denselben Anspruch auf die Prozessqualität wie die Serie selbst.

- Es gibt nicht wenige Applikationen, wo ein oder mehrere Bauelemente mit der Fertigungslinie aus irgendeinem Grund nicht verarbeitet werden können. Seien es exotische Bauformen, die Abmessungen, die verlangte Präzision oder auch, dass relatives Bestücken gefragt wird. Oft sind es einfach nur Bauelemente die als „Schüttgut“ geliefert werden. Da ist es sehr hilfreich, parallel zur Linie ein System zu haben, mit dem man eben mal schnell nachbestücken kann.

- Insbesondere bei der Umstellung des Produktionsprozesses auf bleifreie Materialien hilft die Nacharbeit, die Zusammenhänge im Prozess zu verstehen. Anstatt mangelhafte Baugruppen wegzuwerfen und mit den Prozessparametern zu „pröbeln“ ist es sinnvoller, die Fehler mittels Nacharbeit auf den Grund zu gehen. Nicht zuletzt werden Baugruppen serienmäßig repariert oder Nachbearbeitet, weil entsprechende Einrichtungen heute verfügbar sind, die sichere und automatisierte Prozesse erlauben.

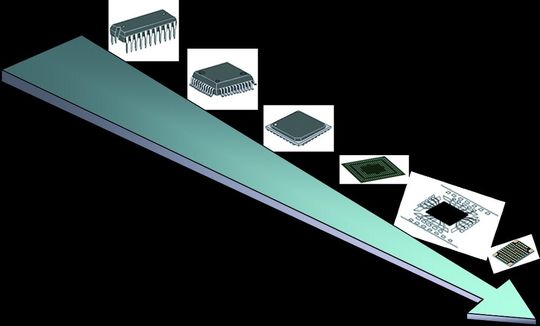

Das bekannte Gesetz von Gordon Moore scheint auch auf die Evolution der Bauelemente-Gehäuse anwendbar zu sein. Die Gehäuse sind heute kaum größer als die Chips selber, ja man packt sogar die Chips aufeinander und gelangt mehr und mehr in die dritte Dimension. Auch die Pin- bzw. Ball-Abstände erlauben es nicht mehr, Bauteile von Hand zu bestücken bzw. nachzuarbeiten. Zu groß ist die menschliche Ungenauigkeit.

So vielfältig der Lötprozess ist, so vielschichtig sind auch dessen Probleme wie „Popcorn“- oder „Grabstein“- Effekte, Kurzschlüsse oder Unterbrüche, ungenügende Lotpastenmenge, schlechte Benetzung u.v.m. Wir haben es hier mit einem Zusammenspiel chemischer, mechanischer und thermischer Parameter zu tun, die es in den Griff zu kriegen gilt.

Ist der Prozess einmal aufgesetzt, gilt es, diesen über viele Durchläufe stabil zu halten, unabhängig von den Umgebungsbedingungen. Was in der Fertigung selbstverständlich ist, wird leider in der Nacharbeit oft vernachlässigt. Unsere Überzeugung ist es, die Lötprozesse in der Nacharbeit in der gleichen Art und Weise zu meistern wie in der Fertigung.

Umstellung auf bleifreie Lötprozesse

Zu den Herausforderungen der Gehäuseevolution kommt nun noch die Umstellung auf bleifrei dazu. Das Ausschlaggebende Merkmal der Bleifrei-Technologie sind die um rund 35°C höheren Prozesstemperaturen. Mehr oder weniger gleich geblieben sind aber die thermischen Eigenschaften und Grenzen der Bauelemente. Das bedeutet, dass die Lötprofile umso genauer eingehalten werden müssen, weil das Prozessfenster schmaler geworden ist.

Neben den höheren Verarbeitungstemperaturen haben bleifreie Lote die Eigenschaften, stärker zu oxidieren bzw. mehr Krätze zu bilden. Insbesondere die BGAs schwimmen praktisch nicht mehr ein, wie bei konventionellen bleihaltigen Materialien gewohnt.

Die wichtigsten Parameter im Lötprozess

Um die Reparatur und Nacharbeit sicher und reproduzierbar zu machen sind im Wesentlichen folgende Parameter zu kontrollieren:

Heizleistung: Unterheizung

In der Nacharbeit wird in der Regel selektiv ein- und ausgelötet. Das heißt, die Leiterplatte wird partiell stärker geheizt. Um sie vor dem Verziehen, Wölben oder thermischem Schock (Delaminierung) zu schützen, muss sie möglichst gleichmäßig vorgeheizt werden, in bleifreier Umgebung bis zu 150°C. Darüber hinaus wird somit die Temperaturdifferenz zwischen Bauelement und Leiterplatte auf ein Minimum reduziert (nicht zu verwechseln mit dem Bauelemente-T).

Genügend Heizleistung für große oder dicke Leiterplatten ist das eine, die gelieferte Energie zu kontrollieren ist das andere. Zevac arbeitet mit geschlossenen Regelkreisen. Das heißt, die Temperatur wird mit bis zu 7,5 kW Leistung rasch auf den gewünschten Wert gebracht und danach konstant auf diesem Wert gehalten. Die Vorheizer von Zevac sind in unabhängige Zonen unterteilt. Damit lassen sich auch kleinere Leiterplatten effizient verarbeiten, ohne Heizleistung zu verschwenden.

Heizleistung: Oberheizung

Genügend Leistung zur Verfügung zu stellen gilt selbstverständlich auch für das eigentliche Heizelement zum Ein- und Auslöten. Heißgas hat gegenüber anderen Systemen den Vorteil der besseren Wärmeverteilung. Damit kann die Hitze genau an die Lötstellen geführt werden, ohne temperaturkritische Zonen dem Risiko von Überhitzung auszusetzen. Auch hier treffen wir einen geschlossenen Regelkreis an, der wiederum garantiert, dass das Lötprofil exakt und mit konstanten Ergebnissen abgefahren wird. Unterstützt wird das ganze durch motorisierte Achsen in X, Y, Z und Theta (Rotation), Vision X, Vision Y und Vision Zoom.

Besonders für bleifreie Materialien ist der Einsatz von Schutzgas unerlässlich, um der verstärkten Oxidationsfreudigkeit entgegen zu wirken. Zevac’s Systeme bieten zwei Gasquellen (z.B. Luft und Schutzgas), die flexibel während einer beliebigen Phase im Lötprofil selektiert werden können.

Kühlung

Nicht nur die Heizleistung, sondern auch eine effiziente Kühlung der Lötstelle, der Komponente und der Leiterplatte ist unerlässlich für gute Resultate. Untersuchungen von Koki haben gezeigt, dass eine rasche Abkühlung der Lötstelle ein besseres Gefüge des Lotes und weniger Lunkerbildung ergibt.

Darüber hinaus werden die Materialien weniger lange den hohen Temperaturen ausgesetzt, was sich wiederum günstig auf die Lebensdauer der Baugruppe auswirkt. Einströmende Umgebungsluft durch die Düse oder den Leiterplattenkühler kühlt sowohl die Bauelemente wie auch die Leiterplatte effizient herunter.

Gleichmäßige Wärmeverteilung

Heißgasdüsen haben sich in der Praxis mehrfach bewährt. Die vorhandene Heizleistung wird durch das ausgeklügelte Design an genau die Stelle gebracht, wo sie benötigt wird. Ein rasches Aufschmelzen des Lotes ist somit gewährleistet. Dies senkt die maximale Temperatur, der das Bauelement ausgesetzt ist und reduziert die Zeit in der so genannten „Peak-Zone“.

Zusätzlich besteht die Möglichkeit, hitzeempfindliche Zonen, wie der Chip selber oder benachbarte Komponenten vom Energiefluss abzuschirmen und zuverlässig vor thermischer Überlastung zu schützen. Zevac bietet ein umfangreiches Sortiment an Standard- wie auch kundenspezifischen Düsen an.

Lötstellenvorbereitung

Bevor das neue Bauelement eingelötet werden kann, ist die Lötfläche von verbleibendem Lötzinn und Schmutz zu befreien und die Oberfläche zu ebnen. Damit wird beim anschließenden Einlöten eine bessere Benetzung erreicht. Dieser Schritt ist zwingend für die Nacharbeit von BGA und vor dem Dosieren von Lotpaste und wird aber beim selektiven Löten grundsätzlich empfohlen.

Im Gegensatz zum Lötkolben und der Absauglitze arbeitet das Zevac-Prinzip berührungslos. Die Arbeitshöhe wird automatisch nachgeregelt und verhindert somit ein Berühren der Oberfläche selbst dann, wenn sich die Leiterplatte biegen sollte. Ein Wegreißen der Lötaugen und Pads wird somit verhindert. Als angenehmer Nebeneffekt werden Durchkontaktierungen (Vias) ebenfalls von Lötzinn befreit.

Genauigkeit

Als Kernelement für die Genauigkeit im Rework setzt Zevac auf ein umfangreiches und flexibles Bildverarbeitungssystem. Die wichtigste Aufgabe ist das Erkennen von bauteilspezifischen Merkmalen und präzise Ausrichten (X, Y und Theta) auf die Anschlussflächen auf der Leiterplatte. Dabei ist der Anwender nicht nur auf eine vordefinierte Bibliothek von Modellen limitiert, er kann selbst exotische Bauelementeformen oder Referenzmarken wie auch Schriftzüge und andere optische Merkmale beliebiger Form und Größe in den Prozess mit einbeziehen. In der vollautomatischen Nacharbeit kann das Bildverarbeitungssystem darüber hinaus für zusätzliche Aufgaben wie zum Beispiel zur Erkennung fehlender/falscher Bauelemente, zur visuellen Inspektion oder zum Lesen von Barcodes eingesetzt werden.

Wiederholbarkeit und Zuverlässigkeit

Das hohe Niveau an Qualität – insbesondere in der automatisierten und teilautomatisierten Nacharbeit – wird dadurch gewährleistet, dass sämtliche einmal ermittelte Parameter in der Maschinensteuerung hinterlegt und jederzeit abrufbar ist. Nicht nur Temperaturprofile, sondern alle möglichen Einstellungen und Parameter des gewünschten Prozesses sollen wiederholbar sein, auch unter veränderten Umgebungsbedingungen.

VisualMachinesTM nennt sich die Software, die mit ihrem offenen Ansatz und der Bedienerfreundlichkeit im bewährten Stil von Produktionsmaschinen stets reproduzierbare Ergebnisse sicherstellt. Von der Maschinenkonfiguration über das Erstellen von Lötprofilen und Prozesslisten bis hin zu Auswertungen und Statistiken wird alles zentral über die Software gesteuert. Vordefinierte Prozessschritte können einfach und flexibel in die Prozessliste eingebaut werden.

Aus dem Zusammenspiel der fünf Punkte ergeben sich in der Nacharbeit Effizienzsteigerungen durch

Automatisierung

Reproduzierbarkeit

Zuverlässigkeit

Rückverfolgbarkeit

Flexibilität

was sich wiederum in einer Reduzierung der Kosten niederschlägt.

Zevac hat seine Maschinenfamilie ONYX mit diesen Merkmalen ausgestattet. Je nachdem, welcher Automationsgrad eine Applikation erfordert und welche Prozessschritte realisiert werden, steht eine breite Auswahl an Geräten zur Verfügung:

Vollautomatisiert: ONYX 32

Multifunktionales Positioniersystem, wahlweise in der Ausführung Heißgas oder Semicon. Optionen: Dispenser: Zeit/Druck oder Schraube, Heißgasdüsen- und Saugerwechsler, Die Flipper, Höhenmesser mechanisch oder mit Laser, manuelle oder automatische Rakel-station, Kraftsensoren, Restlotentfernung, Kontaktheizsystem, Anbindung an div. Feeder, kundenspezifische Optionen.

Typische Applikationen sind Serienreparatur, Prototypenbau und Kleinserienfertigung in der Mikroelektronik, Mikrooptik, Hybridtechnik, Mikromechanik oder Halbleiterfertigung/-packaging und viele mehr.

Teilautomatisiert: ONYX 29 - halbautomatisches High-tech-Gerät

Die offene Konstruktion und Steuerung über sieben motorisierte Achsen gewährleistet wiederholbare Ergebnisse hoher Qualität. Optionen: Vorwärmervarianten, Infrarot-Temperatursensor, Tray Bridge, Rakelstation, Leiterplattenaufnahme, Leiterplattenkühlsystem, Restlotentfernung, Dispenser: Zeit/Druck, Pyrometer, Direktkamerasystem, Arbeitstisch.

Dieses Gerät wird typischerweise im SMT-Rework von BGA, µBGA, CSP, Flip Chip, LGA, MLF, CCGA, TCP, 0201, HF- Abschirmungen, Stecker, Sockel und applikationsspezifische Komponenten auf dicht bestückten Leiterplatten eingesetzt. Prototypenbau und Nachbestückung sind weitere Einsatzgebiete.

ONYX 25 und ONYX 24

Einfaches aber kraftvolles Hochleistungsgerät im ergonomischen Design für die heutigen Anforderungen der Industrie. Optionen: erweiterte Unterheizung, Restlotentfernung, Infrarot-Temperatursensor, Leiterplattenkühlsystem, Direktkamerasystem-Rauchabsaugung, Maschinentisch. Das neueste Mitglied der ONYX-Familie adressiert vor allem das Selektivlöten von SMD-Komponenten, Prototypenbau und Nachbestückung.

*Bruno Affolter ist Sales Engineer Automation bei der Zevac AG in Solothurn/Schweiz.

(ID:231357)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/1d/381de324bbe6d190a95169372a8ca02b/0129540692v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/4e/874eb8316b30d4b79793576f26c7dc62/0129542275v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/d1/67d1a4da69c1f/b--rklin-logo-digital--002-.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/91/ed/91ede353d6270e087d49807513f63e87/0126993315v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)