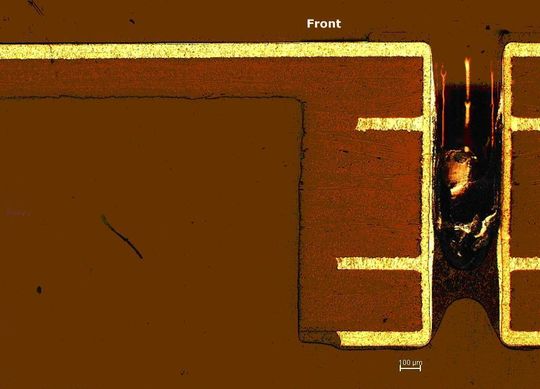

Partiell reduzierte Leiterplatte Polyimidfreie Leiterplatten aus FR4 für flex-to-install-Lösungen

Für flex-to-install-Lösungen, bei denen die Leiterplatte einmal zum Einbau in ein Gehäuse gebogen wird. muss es nicht immer ein teurer Schaltungsträger auf Polyimid-Basis sein. AT&S bietet für diese Anwendungen die 2.5D-Technologie an. Hierbei ist die Leiterplatte aus FR4-Basismaterial nicht niveau-/tiefengefräst sondern partiell reduziert.

Anbieter zum Thema

„Insbesondere flex-to-install Leiterplatten - das sind grundsätzlich starre Platinen, die für den platzeffizienten Einbau in eine Ummantelung oder in ein Gerät gebogen oder verdreht werden müssen, werden verstärkt nachgefragt“, erklärt Markus Leitgeb, Programmmanger 2.5D-Technologie bei AT&S

Bis dato wurden für diese Anforderungen starre mit flexiblen, auf Polyimid basierenden Leiterplatten kombiniert. „Mit der im Hause AT&S entwickelten 2.5D-Technologie bieten wir jetzt eine interessante und kostengünstige Alternative an, wobei herkömmliches FR4 Material zum Einsatz kommt“, betont der Experte.

Die neue Technologie kann primär dort eingesetzt werden, wo Leiterplatten für den Einbau bis etwa 10 Mal gebogen, aber nicht verdreht werden müssen. Wenn die Leiterplatte verdreht werden muss, rät der Experte weiterhin zu einer Polyimid-Lösung. Der mögliche Biegeradius hängt sehr stark vom Leiterplattendesign ab, zum Beispiel der Kupferdicke, sodass er im Einzelfall zu prüfen ist.

FR4-Material bietet verschiedene Vorteile

Die Vorteile der 2.5D-Technologie gegenüber herkömmlichen Flex-to-install-Lösungen sind:

Bei Mehrfachlötprozessen erlaubt das FR4-Material die gleichen Prozessparameter wie bei starren Leiterplatten. Dagegen nimmt Polyimid beim Löten mehr Feuchtigkeit auf, sodass die Verarbeitungsfenster hier deutlich kürzer sind. FR4-Materialien weisen im Vergleich mit No-Flow-Prepregs außerdem ein besseres Füllverhalten aus, wodurch das Risiko von Delaminationen deutlich geringer ist.

Das partielle Niveau-/Tiefenfräsen für den Biegebereich wird vermieden, wodurch dort keine Glasfasern angefräst werden müssen. Damit lässt sich eine sehr glatte Oberfläche mit sehr engen Reststeg-Toleranzen im Biegebereich realisieren. So können Sollbruchstellen vermieden werden. Außerdem kann die beim partiellen Niveau-/Tiefenfräsen gegebene maximale Reststegbreite von etwa 16 mm beliebig erweitert werden.

Ein weiterer Vorteil ist der Preis. Polyimid und No-Flow-Prepregs sind teurer als FR4-Material. Darüber hinaus durchläuft eine flex-to-install Platine der 2.5D-Technologie den „normalen“ Produktionsprozess einer starren Leiterplatte. Zusätzliche Arbeitsschritte, wie das Konfektionieren des No-Flow-Prepregs, entfallen.

Und die HDI-Leiterplattentechnologie kann über die gesamte Platine eingesetzt werden. Dies erlaubt höhere Packungsdichten von Bauteilen und eine verringerte Leiterplattendicke.

(ID:320086)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/54/e8/54e80bc462c29bd18f049472f3625fe7/0127230962v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)