Anbieter zum Thema

2. Volumen-Design des Löt-Zusatzwerkstoffs

Das Volumen-Design der Löt-Zusatzwerkstoffe besteht in der ex-situ Fertigung von partikel-, faser-, zellen- oder schichtverstärkten Verbundloten. Schicht-Verbundlote sind der Industrie gut bekannt und werden zur Verbesserung der Löteigenspannungen relativ breit angewendet. Meistens werden dabei konventionelle Fertiglote genutzt.

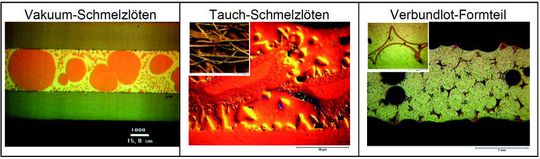

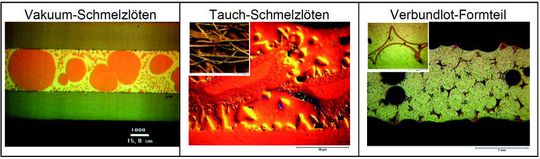

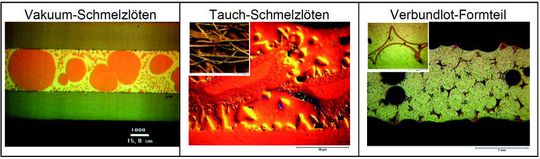

Im Bild 3 sind einige alternative Verbundlote als Beispiele für das Volumen-Design von Lötzusatzwerkstoffe dargestellt. Die linke Abbildung zeigt das Gefüge einer Schmelzlötverbindung mit einem Verbundlötgut, die mittels einer Paste mit einem Reaktions-Lotpulver gefertigt wurde /5, 6/. Das Reaktions-Lotpulver bestand aus Cu-Pulver, das vor der Herstellung der entsprechenden Lotpaste stromlos mit Ag beschichtet wurde. Bei Erwärmung auf Löttemperatur entsteht im Vakuum bei einer Temperatur von 780°C in-situ eine eutektische AgCu-Lotschmelze auf der Oberfläche der Cu-Pulverpartikel.

Lötverbindungen bei geringeren Löttemperaturen herstellen

Diese Lotschmelze ist hochaktiv, da sie sich im Moment ihrer Bildung im status nascendi befindet. Sie bildet damit die Schmelzlötverbindung. Damit gelingt es die Lötverbindungen bei geringeren Löttemperaturen herzustellen, was sich positiv auf den Eigenspannungszustand der Schmelzlötverbindung und den Energie- und Zeitaufwand auswirkt. Außerdem bietet diese Lösungsvariante auch die Möglichkeit des gezielten Einstellens einer für die Zuverlässigkeit der Lötverbindung günstigen Nahtbreite. Zur Verbesserung der Zuverlässigkeit trägt auch das Verbund-Schmelzlötgut selbst bei. Ein weiterer Vorteil besteht in einer deutlichen Reduzierung des Ag-Gehalts gegenüber dem konventionellen AgCu-Fertiglot.

Die Abbildung in der Mitte von Bild 3 zeigt das Gefüge einer Cu(SnAgCuZn)Cu-Schmelzlötverbindung. Dazu wurde ein faserverstärktes Reaktiv-Verbundlot verwendet. Die Fasern bestanden aus der handelsüblichen Messingwolle (siehe kleines Bild links oben), die vor dem Löten zuerst mit Ag und anschließend mit Sn beschichtet wurden. Das Schmelzlöten erfolgte durch Tauchen der vormontierten Lötbaugruppe in ein Bad mit einer bis zu 245°C thermisch stabilen und chemisch passiven Flüssigkeit. Beim Erwärmen auf Löttemperatur entstand in-situ zuerst eine Lotschmelze auf der Messingwolle aus dem binären SnAg-Eutektikum mit einer Schmelztemperatur von 221°C.

Diese Lotschmelze reagierte danach sofort mit dem Cu aus dem Messing und bildete damit ein thermisch um mindestens 5 K überhitztes und damit hochreaktives Kaskadenlot aus dem ternären SnAgCu-Eutektikum mit einer Schmelztemperatur von 217°C /7/. Mit dieser Variante eines Reaktions-Verbundlotes konnten die Schmelzlötverbindungen flussmittelfrei gefertigt werden.

Erhöhte thermo-mechanische Zuverlässigkeit

Deutlich ist in diesem Schliff der Aufbau des Verbund-Lötguts mit den chemisch angeschmolzenen Messingfasern und den vielen intermetallischen Phasen in der SnAgCuZn-Lötgutmatrix zu erkennen. Solche Schmelzlötverbindungen lassen eine erhöhte thermo-mechanische Zuverlässigkeit erwarten, die experimentell von den Autoren noch nicht untersucht werden konnten. Das hier vorgestellte faserverstärkte Reaktions-Verbundlot zeichnet sich auch dadurch aus, das es nach seiner Herstellung durch die entsprechenden Beschichtungen vor dem Schmelzlöten mechanisch z.B. durch Kaltwalzen verdichtet werden kann. Damit kann mit diesem Werkstoffsystem auch die zu fertigende Nahtbreite eingestellt werden.

Die rechte Abbildung in Bild 3 zeigt eine weitere mögliche Variante der Herstellung von zellenverstärkten Fertig-Verbundloten. Hier wurde ein Cu-Schaum durch Tauchlöten in einem Lotbad mit einem Sn-Fertiglot infiltriert. Auch hier ist eine nachfolgende mechanische Verdichtung bzw. Kalibrierung auf die gewünschte Nahtbreite zu empfehlen. Bei der Fertigung der entsprechenden Schmelzlötverbindungen bildet sich ein sehr ungewöhnliches Verbundlötgut aus, wo in der Lötgutmatrix zellenförmige Cu-Einschlüssige (siehe kleines Bild links oben) eingelagert sind. Die thermo-mechanischen Systemeigenschaften derartiger Schmelzverbindungen konnten von den Autoren ebenfalls noch nicht weiter untersucht werden.

Artikelfiles und Artikellinks

(ID:317498)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/df/41/df41bfae5223b6988b3291e519d36f47/0124990347v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/e3/7be3692e79e53cd21fb8711f4a85adca/0123849034v2.jpeg)