Backplane-Design, Fertigung und Test unter einem Dach Mit Komplexität und Übertragungsgeschwindigkeit der Backplane steigen die Anforderungen an Design und Fertigung

Die Backplane hat maßgeblichen Einfluß auf die einwandfreie und leistungsfähige Funktion eines Industrierechners. Voraussetzung sind das Einhalten der Designregeln sowie sichere und reproduzierbare Fertigungsprozesse. Schroff realisiert Backplanes in einem speziellen Backplanes-Center - entweder individuell modifiziert aus Standard-Backplanes oder kundenspezifisch entwickelt und produziert.

Anbieter zum Thema

Backplanes sind ein zentraler Bestandteil von integrierten, rechnergesteuerten Systemen, die vor allem in der Telekommunikation, Mess- und Automatisierungstechnik, Medizintechnik, Luftfahrt und Bahntechnik eingesetzt werden. Als zentrales Element in einem industriellen Rechnersystem stellt die Backplane je nach Bus-Architektur auf unterschiedlichen Wegen die elektrischen Verbindungen zwischen den Steckplätzen des Systems her.

Mit der stetigen Zunahme an Komplexität und den steigenden Übertragungsraten steigen auch die Anforderungen an Entwicklung, Layout, Produktion, Test, Validierung und Simulation der Backplane. Waren bis vor wenigen Jahren z.B. High-Speed-Backplanes noch die absolute Ausnahme, werden sie jetzt mit PCI Express, Gigabit Ethernet und Serial Rapid IO zum Tagesgeschäft für jeden Backplane-Entwickler.

Anforderungen an Design- und Fertigungsprozesse steigen

Dadurch stellen sich auch neue Anforderungen an die Fertigung und vor allem die Design-Validierung. Auch der Übergang von parallelen Bussen zu paketorientierten, seriellen Datentransportmechanismen erfordert z.B. eine Anpassung der bisher gültigen Design-Regeln. 3D-Simulationen und ein Herstellprozess, der die Umsetzung der Designparameter mit hoher Genauigkeit garantiert, werden unumgänglich.

Simulationen und Messungen dienen natürlich auch zur Optimierung des Verhältnisses zwischen Performance und Kosten durch die mögliche Einsparung von Layern. Die Entwickler und Designer bei Schroff verfügen über das notwendige Knowhow und die Erfahrungen, um auch Backplanes für diese neuen Technologien zu realisieren. Das große Spektrum an Standardbackplanes (VME, VME64, VME64x, VXS, VPX, CompactPCI, CPCIe, PSB, H.110, PXI, ATCA, MTCA, Testadapter, Universalbus, Powerbackplanes) dient dabei als Basis für kundenspezifische Modifikationen.

Fertigung und Test im modernen Maschinenpark

Die hohen Anforderungen an den Entwicklungs- und Designprozess setzen sich natürlich auch bei der Fertigung fort. Fertigungsqualität, Präzision und Kosten sind hier die zentralen Themen. Durch die ständige Optimierung der Backplane-Designs auf Basis entsprechender Mess- und Simulationsergebnisse und die Kostenreduzierungen in der Produktion konnten z.B. die Listenpreise der Standard VME-, VME64x- und CompactPCI-Backplanes bereits um bis zu 20% gesenkt werden.

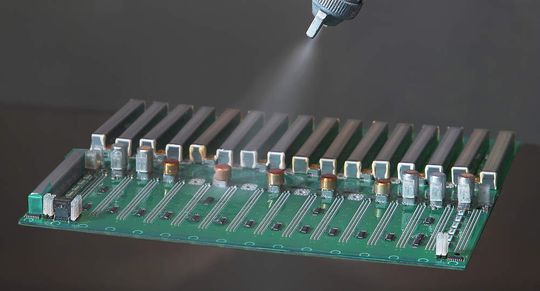

Durch sinnvolle Investitionen in moderne Fertigungsmittel werden bei Schroff nicht nur Kosten verringert. Auch die Qualität der Produkte wird verbessert. Schroff ist zurzeit der einzige Backplanehersteller, der das Confomal Coating, also das Aufbringen einer speziellen fluoreszierenden Schutzschicht auf die Leiterplatte, auf einer entsprechenden Anlage in der eigenen Fertigung durchführt.

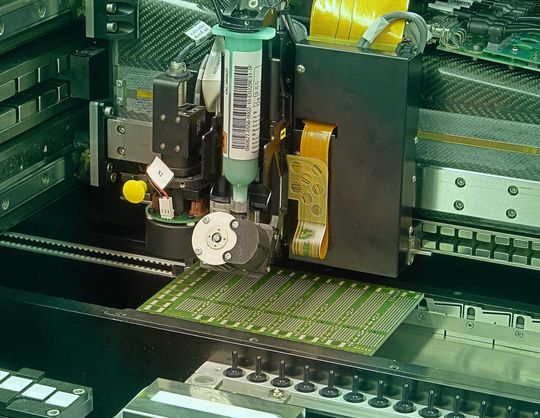

Lotpastendruck ohne SMD-Schablonen

Ein anderes Beispiel für den effizienten Einsatz moderner Fertigungsmittel ist der neue Lotpastendrucker, der u.a. die Leiterplatten für Backplanes mit Lotpaste bedruckt, bevor sie mit High Speed SMD-Bestückautomaten bestückt und im Reflow-Ofen gelötet werden. Früher wurde die Lotpaste manuell mit Schablonen im Siebdruckverfahren auf die Leiterplatten aufgebracht. Dieser Prozess war zeitaufwändig durch manuelle Einstellarbeiten, kostenintensiv durch immer neue Schablonen für unterschiedliche Leiterplatten-Layouts und immer schwieriger durchzuführen durch kleiner werdende Rastermaße und steigende Genauigkeitsanforderungen.

Der neue Lotpastendrucker arbeitet ohne Schablonen. Rund 500 Lotpunkte pro Sekunde, das sind umgerechnet 1,8 Mio. Lotpunkte pro Stunde, werden von dem Drucker präzise und reproduzierbar aufgetragen. Trotz der hohen Verarbeitungsgeschwindigkeit entstehen durch den Lotpastendrucker erheblich weniger Fehler als beim Schablonendruck. Eine Reduzierung der notwendigen Lotpastenmenge spart Kosten und schont die Umwelt. Der Drucker arbeitet so schnell, dass zwei Bestückungslinien in der Fertigung bei Schroff mühelos bedient werden können.

Durch die hohe Genauigkeit des Druckers entfallen die bisher oft anfallenden Nacharbeiten und Reparaturen an den bedruckten Platinen. Zudem lassen sich durch den Wegfall der früher benötigten Schablonen Produktwechsel kurzfristig realisieren. Dabei spart man neben den Kosten für die Schablonen auch drei Tage Lieferzeit der Schablone ein.

Qualitätssicherung in mehreren Schritten

Nach dem Bestücken und Dampfphasenlöten wird jede Leiterplatte einer AOI-geprüft (AOI: Automatic Optical Inspection). Ein AOI-System mit 15 Kameras und 10 Beleuchtungsquellen, angeordnet in verschiedenen Winkeln, kontrolliert reproduzierbar und mit gleichbleibender Qualität die Leiterplattenbestückung auf Fehler wie z.B. fehlende Bauteile, Polarität der Bauteile, Kurzschlüsse und offene oder schlechte Lötstellen. Im Fehlerfall werden die Baugruppen an Reparaturstationen bedienergeführt repariert.

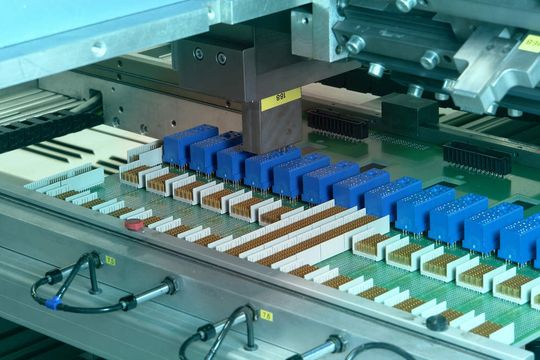

Anschließend werden die Einpress-Steckverbinder auf die Backplane aufgebracht. Die Einpresstechnik mit flexibler Einpresszone ist heute Stand der Technik bei Backplanes aller Art. Die eingesetzte vollautomatische Einpressmaschine arbeitet mit Kraft/Weg-Kontrolle. Nach dem Einpressprozess der Steckverbinder und der Endmontage wird die elektrische Funktionsfähigkeit jeder einzelnen Backplane mit automatischen Backplane-Prüfsystemen sichergestellt. Diese komplexen und leistungsfähigen Prüfsysteme bieten neben den Standard-Prüfungen wie Verbindungs- und Isolationstests auch Prüfmöglichkeiten für elektrische Bauteile wie Widerstände, Kondensatoren oder Dioden an.

Nur 100%-ig geprüfte Backplanes verlassen das Werk

Im automatischen „Direct Test Verfahren“ werden die Backplanes mit pneumatischen Adaptern kontaktiert. Auf Kundenanforderung können an einzelnen Backplanes auch Sicherheitsprüfungen wie Isolationstest mit Hochspannung und Schutzleiterprüfung durchgeführt werden. Werden die Backplanes in Systeme integriert, werde innerhalb des Systemtests weitere Prüfungen, wie die optische Kontrolle, eine Sicherheitsprüfung und eine Funktionsprüfung durchgeführt. Nur 100% geprüfte Backplanes oder Geräte verlassen das Schroff-Werk. Mit internen und externen Qualitätsdokumenten werden die Prüfungen dokumentiert und sind jederzeit rückverfolgbar.

Durch die Zusammenarbeit mit führenden Leiterplattenproduzenten und Steckverbinderherstellern schafft Schroff die Voraussetzungen für Qualitätsprodukte. Dabei unterzieht Schroff seine Lieferanten entsprechenden Audits und qualifiziert dadurch seine Zulieferer. Schroff selbst ist zertifiziert nach ISO 9001 und ISO 14001:2004.

Backplane-Anfrage leicht gemacht

Schroff stellt auf seiner Website (siehe Link) einen Online-Konfigurator für kundenspezifische Backplanes zur Verfügung. Durch die Abfrage von Eckdaten und Anforderungen werden Kunden so bei der Zusammenstellung ihrer gewünschten Backplane unterstützt. Neben den gewünschten Einsatzbereich, der gewünschten Stückzahl und Lieferdatum, werden die gewünschte Bus-Spezifikation, die Backplane-Abmessungen inklusive Slot-Zahl und Slot-Abstand sowie Details zu den einzusetzenden Steckverbindern und der Stromeinspeisung abgefragt.

Weitere Anforderungen können in einem separaten Feld eingetragen werden. Ist das Formular komplett ausgefüllt und verschickt, erhält der Kunde umgehend ein Angebot. Bei Unklarheiten oder fehlenden Angaben erfolgt eine telefonische Rückfrage.

Kunden werden von Anfang an bei allen Belangen durch einen für sie zuständigen Produktmanager unterstützt. Dieser übernimmt das gesamte Projektmanagement und betreut seine Kunden von der Spezifikation und Konstruktion über die Prototypenfertigung, Tests und Prüfungen bis zur eigentlichen Produktfertigung inklusive Logistik und After-Sales-Services.

*Dipl.-Ing. Christian Ganninger ist Product Manager Backplanes bei der Schroff GmbH in Straubenhardt.

(ID:261569)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/77/63/7763e7594298c2196be199e8979860be/0129253081v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ec/06eca006f2af52754cbee005765b6cfb/0127459924v2.jpeg)