Hygienic Design M12-Steckverbinder für die Lebensmittel-Produktion

Die Anforderungen an Anlagen in der Lebensmittelproduktion gehen weit über jene im klassischen Maschinenbau hinaus. Ein M12-Steckverbinder im Hygienic Design erleichtert den Konstrukteuren die Arbeit.

Anbieter zum Thema

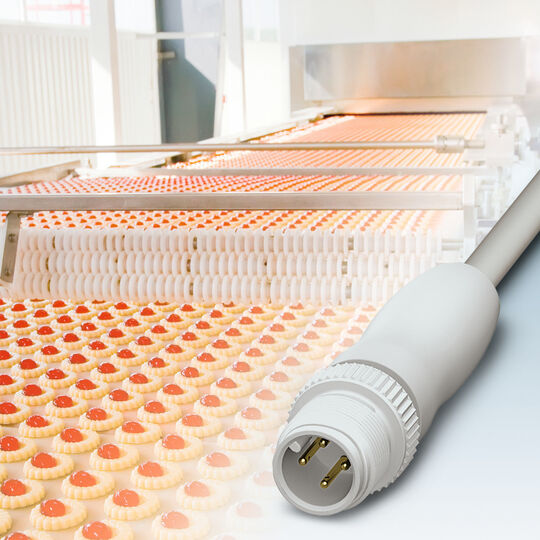

Steckverbinder sind in der Lebensmittel-Industrie nicht neu – allerdings werden sie nicht in allen Teilen der Anlage eingesetzt. Anhaftungen am Steckverbinder gilt es zu vermeiden, damit Lebensmittel nicht bakteriell verunreinigt werden. Ein neues Design-Konzept und die technische Weiterentwicklung der M12-Steckverbinder ermöglichen erstmals den Einsatz in Bereichen, in denen die Komponenten mit Lebensmitteln in Kontakt kommen können.

Für jede Zone den richtigen Steckverbinder

Die Anforderungen an Maschinen und Anlagen in der Lebensmittel-Industrie gehen weit über den Standard des klassischen Maschinenbaus hinaus. Alle Oberflächen müssen eben sowie ohne Spalten oder Zwischenräume gestaltet sein. Sogenannte Schmutznester sind zu vermeiden, um ein Anhaften von Lebensmitteln zu verhindern. Gesäubert werden die Anlagen oft mit Hochdruck- und Dampfreinigern, die mit aggressiven Reinigungsmitteln auf saurer oder alkalischer Basis arbeiten (Bild 1).

Lebensmittel und deren Verpackungen dürfen generell nicht durch den Kontakt mit Anlagen- und Maschinenteilen verunreinigt werden. Unterschieden werden bei der Produktion drei Zonen: Produktkontaktzone, Spritzzone und produktfreie Zone. Jede Zone stellt spezifische Anforderungen an die Sensorik und Aktorik – und an die jeweiligen Kabel und Steckverbinder.

In der Produktkontaktzone kann jedes Bauteil einer Anlage mit dem zu verarbeitenden Lebensmittel in Berührung kommen, und das Lebensmittel selbst kann danach zurück in den Verarbeitungsprozess gelangen. In dieser Zone sind die Hygiene-Anforderungen besonders hoch. Steckverbinder und andere Bauteile dürfen hier keine Schmutznester aufweisen. Eine Lösung bieten die M12-Steckverbinder im Hygienic Design (HD). Die Entwicklung des Designs erfolgte in Anlehnung an die Design-Vorgaben der European Hygienic Engineering & Design Group (EHEDG) (Bild 2).

Diese speziell für den Einsatz in der Lebensmittel-Industrie konzipierten Varianten des M12-Steckverbinders haben besonders glatte Oberflächen und bestehen aus FDA-konformen Materialien: V4A-Edelstahl (1.4404) für die Metallteile (Schraube, Mutter und Schirmhülse) sowie PP(Polypropylen)-basierte Umspritz-Kunststoffe und Leitungsmaterialien. Auch die Dichtungswerkstoffe der O-Ringe sind FDA-konform.

Weil PP als Grundmaterial für das Umspritzen und für den Leitungsmantel verwendet wird, muss die Medienbeständigkeit extrem hoch sein. Die Nachteile PVC-basierter Lösungen spielen keine Rolle mehr. Mit PP gibt es kein Verhärten und Verfärben des Materials, alle dichtenden und optischen Eigenschaften bleiben langfristig erhalten. Mit den Schutzklassen IP65, IP68 (2m/24h) und IP69K erfüllen die M12-HD-Steckverbinder auch die hohen Reinigungsanforderungen.

Neuartiges Dichtungskonzept

Um die Anforderungen der EHEDG und gleichzeitig die Dichtigkeitsanforderungen zu erfüllen, wurde für das Hygienic Design ein neuartiges Dichtkonzept umgesetzt. Die Steckverbinder bilden mit ihrem Gegenstück eine geschlossene und glatte Oberfläche, die leicht zu reinigen ist. Für eine fliegende Kupplung im Feld wurde eine Profildichtung geschaffen, die Stecker und Buchse ebenfalls bündig abdichtet. Schmutznester gehören somit der Vergangenheit an. Die Beschriftung der Leitungen per Laser ermöglicht eine dauerhaft beständige Nachverfolgung. Außerdem werden keine Additive benötigt, um die Beschriftung durchzuführen.

Auch in der Spritzzone können Bauteile mit dem Lebensmittel in Kontakt kommen. Anders als in der Produktkontaktzone gelangt das Lebensmittel nach dem Kontakt mit den Bauteilen jedoch nicht mehr zurück in den Prozess. Daher müssen auch die Steckverbindungen nicht den Richtlinien des Hygienic Design genügen.

Die Steckverbinder, die Phoenix Contact im sogenannten Wash-Down-Design anbietet, wurden speziell für die Applikation Spritzzone konzipiert: ebenfalls glatte Konturen am Griffkörper minimieren Lebensmittelanhaftungen am Steckverbinder. Bei der Auswahl der Werkstoffe wurde wiederum auf PP-basierte Kunststoffe zurückgegriffen, die sowohl für das Umspritzen als auch für die Verschraubung des Steckverbinders eingesetzt werden.

Die genannten Vorteile hinsichtlich der Medienbeständigkeit gelten somit auch für die Wash-Down-Varianten. Die für eine Hochdruck-Reinigung erforderlichen Schutzarten IP65/68/69k werden ebenfalls erfüllt.

(ID:38261130)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/7f/687fac7d01bdb/ag-2024-logo-4c.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/114400/114404/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/564400/564420/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/564400/564421/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/564400/564422/original.jpg)

:quality(80)/p7i.vogel.de/wcms/97/12/9712a06e977e31f27429a530317d1566/0124681713v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/65/c4/65c43bc57ad54890d510fcce2e0a2720/0123851920v2.jpeg)