Anbieter zum Thema

Ausweichen auf innere Lagen birgt neue Chancen

Die Erhöhung der Integrationsdichte erfordert die optimale Ausnutzung des zur Verfügung stehenden Platzes auf allen Lagen einer Leiterplatte. Umso mehr, weil der Platz auf den Außenlagen bei immer kleiner werdenden Endgeräten schrumpft und so weniger Fläche für die konventionelle Bestückung übrig bleibt. Die weitere Verkleinerung der Bauelemente ist aufgrund der Lötstoppmasken-Problematik auch nicht mehr möglich. Das Ausweichen auf die innen liegenden Lagen des Multilayers bleibt als einziger Ausweg.

An sich keine neue Idee. Denn gedruckte passive Bauelemente, Widerstände und Kapazitäten werden ja auch schon seit Jahren auf Innenlagen platziert und bei Würth Elektronik unter dem Markennamen FLATcomp angeboten.

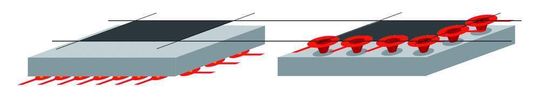

Bei der inzwischen auch möglich gewordenen Integration von aktiven Bauelementen in die Leiterplatte entscheidet am Ende die Orientierung der Chips über eine Erhöhung der Integrationsdichte – also „face up“ oder „face down“ (Bild 7). Ist die Orientierung der aktiven Chipfläche „face up“ und zeigt in Richtung der Außenlagen des Multilayers, erfolgt die Ankontaktierung von außen.

Entflechtung direkt auf der Ankontaktierungslage

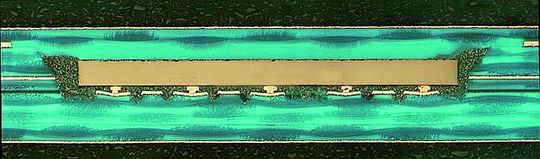

Die absehbar interessanteste Lösung beim Einbetten von aktiven Komponenten wird es sein, eine Lasercavity am Boden zu strukturieren und die Anschlusspads beispielsweise für Flip Chips zu schaffen. Der Lasercavity-Ansatz kontaktiert den Flip Chip „face down“ in den Multilayers. Die Entflechtung erfolgt auf der Ankontaktierungslage, also auf den innen liegenden Lagen des Multilayers, sodass die Außenoberfläche nicht einbezogen werden muss und für andere Funktionen frei bleibt.

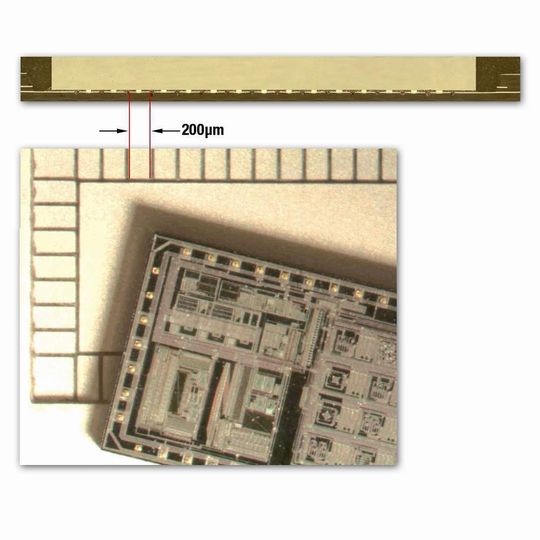

Genau diese Entflechtung direkt auf der Ankontaktierungslage ist einer der entscheidenden Unterschiede zwischen Lasercavity und den bisherigen klassischen Lösungsansätzen. Der heutige Stand der Technik erlaubt einen minimalen Pitch der Kontaktflächen auf dem Flip Chip von 180 µm.

Löten steigert Systemzuverlässigkeit

Die Integration der Komponenten in eine Lasercavity erfolgt im Falle der Würth Elektronik-Anwendung mit einem patentierten Thermokompressionsverfahren. In die Cavity wird ein anisotroph-leitfähiger Kleber eingebracht, um danach die Komponente einzusetzen. Anschließend erfolgt unter definiertem Druck das Aufheizen des Systems entlang einer Temperaturrampe.

Die im Kleber enthaltenen, fein verteilten Lotpartikel schmelzen bei Erreichen der Löttemperatur und verdrängen größtenteils die in dem engen Spalt zwischen Stud Bump und Kontaktpad verbliebenen Reste des Klebers. Im selben Augenblick erfolgt die Lötung der Stud Bumps an den Pads - während parallel dazu der Kleber aushärtet und die Komponente zusätzlich in der Lasercavity fixiert. (Bild 9).

Die Lötung im Engspalt zwischen Stud Bump und Pad, bei gleichzeitiger Fixierung durch den Kleber, entscheidet über die spätere Zuverlässigkeit des Systems. Die Entflechtung des Flip Chip findet direkt auf der Ebene statt. Es bedarf keiner zusätzlichen Umverdrahtung des Chips bzw. Ankontaktierung durch Mikrovias.

Artikelfiles und Artikellinks

(ID:293611)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/d1/67d1a4da69c1f/b--rklin-logo-digital--002-.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/ef/c5ef2ecd770720d7b29b8252a5e781d6/0123880652v2.jpeg)