Wärme direkt von der Leiterplatte ableiten Kupfer-Inlays sind eine interessante Alternative zum Thermal Via

Vermehrt setzt sich die Kupfer-Inlay-Technik als interessante Alternative zu konventionellen Thermal-Vias durch: Als intelligente Lösung zur Ableitung von Wärme auf der Leiterplatte bieten Kupfer-Inlays Vorteile wie eine extrem hohe thermische Leitfähigkeit gepaart mit einer unkomplizierten Weiterverarbeitung der Baugruppe. Das Verfahren ist auch für Automobilanwendungen qualifiziert.

Anbieter zum Thema

Ein universelles Entwärmungs-Konzept gibt es nicht: Für jedes Produkt ist naturgemäß eine auf den Anwendungsfall bezogene, maßgeschneiderte Lösung erforderlich. Die zunehmende Leistungsverdichtung elektronischer Bauteile, immer kompaktere Abmessungen von Elektronikbaugruppen und erhöhte Temperaturanforderungen sind dabei zu berücksichtigende Faktoren. Schließlich führen diese in der Regel zu einer verstärkten Wärmeproduktion.

Es gilt also, kritische Temperaturen sicher zu vermeiden und die Baugruppe unter allen Umgebungsbedingungen innerhalb der zulässigen Temperaturgrenzen zu betreiben. Durch den Einsatz von Simulationssoftware sind die Entwickler heute in der Lage, bereits in der Entwicklungs- und Konstruktionsphase thermisch kritische Bereiche zu erkennen und geeignete Maßnahmen zur Wärmeableitung vorzusehen. Dabei gilt es neben den rein technischen Aspekten immer auch die Kostenfrage im Auge zu behalten. Die Aufgabenstellung an den Entwickler lautet daher in der Regel, die gewünschte technische Funktion einer elektronischen Baugruppe zu möglichst geringen Kosten sicherzustellen.

Die Kupfer-Inlay-Technik ist die logische Weiterentwicklung der Thermal Vias

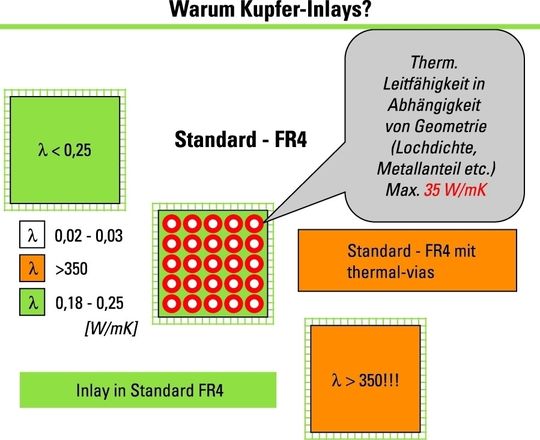

Mit der leistungsfähigen Kupfer-Inlay-Technik bietet Ruwel seit 2005 als Ergänzung zu den bekannten Konzepten eine interessante Lösung zur direkten Wärmeableitung von der Leiterplatte an. Sie ist die logische Fortentwicklung der Thermal-Vias, die aus einem Array von thermisch gut leitenden Kupferhülsen mit 25 µm Kupfer und schlecht leitendem FR4-Material (die thermische Leitfähigkeit von FR4 beträgt ca. 0,18 W/mK) sowie Luft bestehen und unterhalb temperaturkritischer Bauteile angeordnet sind. Sie erreichen dabei eine mittlere thermische Leit-fähigkeit von ca. 30 W/mK.

Die Besonderheit besteht bei der Kupfer-Inlay-Technik nun darin, dass massives Kupfer zum Einsatz kommt und die thermische Leitfähigkeit 370 W/mK beträgt, so dass die Leistungsfähigkeit mehr als zehnmal so hoch wie eine von Thermal-Vias ist.

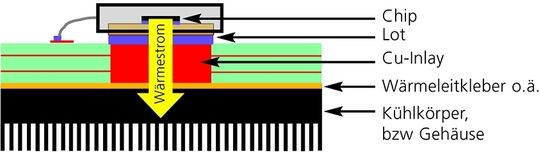

Das massive Kupferteil mit runder oder eckiger Geometrie wird in voller Leiterplattendicke in die Leiterplatte eingepresst und verankert. Das Kupfer-Inlay in seiner gesamten Fläche dient dabei einerseits als Lötfläche für Leistungshalbleiter und andererseits als hochleistungsfähiger Wärmeleitpfad durch die Leiterplatte. Beim Übergang vom Kupfer-Inlay auf die Kühlfläche kommen die bekannten Wärmeleitfolien bzw. Wärmeleitkleber zum Einsatz, die je nach Anforderung in den verschiedensten Ausführungen erhältlich sind. Die Ausführung der Kühlfläche ist abhängig vom Einbauort, den gegebenen Platzverhältnissen und dem Gerätekonzept.

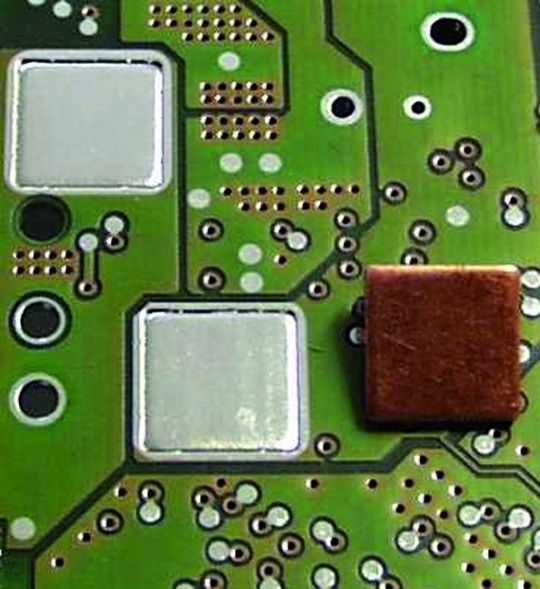

Eine elegante und in Anbetracht der hohen thermischen Leitfähigkeit ebenso beachtliche Kühllösung. Ein Praxisbeispiel ist im nebenstehenden Bild zu finden. Daraus lässt sich ein zusätzlicher Vorteil ziehen: Sinnvoll ist es beispielsweise, Teile des Gehäuses konzeptionell zur Entwärmung vorzusehen, da der größte Nutzen dann entsteht, wenn die Leiterplattenausführung, das Entwärmungskonzept und die Gehäuseauslegung aufeinander abgestimmt sind. Dadurch können unter Umständen Zusatzkühlkörper und aufwändige Montagen entfallen.

Geeignet für alle Standardleiterplatten und Multilayer

Neben der sehr guten Wärmeleitfähigkeit gibt es zusätzlich noch Vorteile im Bestückungsprozess, weil die Lötpaste nicht wie bei Thermal-Vias in die Löcher abfließen kann und das Bauteil vollflächig verlötet ist. Hinzu kommt, dass diese Technik kostengünstig und voll automatisierbar ist.

Grundsätzlich lässt sich die Kupfer-Inlay-Technik in allen durchkontaktierten Standardleiterplatten und Multilayeraufbauten einsetzen. Darüber hinaus sind alle üblichen metallischen Oberflächen, wie chemisch Nickel/Gold, Hot Air Levelling, chemisch Zinn und OSP möglich.

Das entsprechende Aufbringen der Kupfer-Inlay-Technik ist einfach: Auf der bevorzugten Seite wird eine auf das Leiterbild bezogene Höhentoleranz von ±5 µm und auf der gegenüberliegenden Seite von ±50 µm erreicht. Die bevorzugte Inlay-Dicke beträgt 1,5 mm. Die Geometrien können rund oder recht-eckig sein. Für Serienanwendungen werden die Inlays stanztechnisch hergestellt, für Musteranwendungen sind erodierte Teile verwendbar.

Zwei Varianten, um die Kupfer-Inlays zu realisieren

Abhängig vom konkreten Anwendungsfall bietet Ruwel die Kupfer-Inlay-Technik in zwei Varianten an. Bei der ersten sind die Inlays nach dem Bohren in gefräste, nicht durchkontaktierte Ausbrüche einpressbar. Dann durchlaufen sie den gesamten weiteren Leiterplatten-Herstellprozess. Neben der Verankerung im Basismaterial erfolgt zusätzlich eine weitere Fixierung zwischen Leiterbahn und Inlay durch den galvanischen Verkupferungsprozess, verbunden mit einer hohen Stromtragfähigkeit zu den umliegenden Flächen.

Bei dem zweiten Verfahren, nach dem Galvanisieren, sind die vorzugsweise runden Kupfer-Inlays in gebohrte, durchkontaktierte Löcher eingepresst und im Kupfer verankert. Beim Einpressen in die bereits verkupferte Aussparung wird eine sichere elektrische Anbindung zu den Innenlagen hergestellt, da sich das Inlay beim Einpressen in der Kupferhülse verankert. Dieser Vorgang ist in etwa vergleichbar mit der Einpresstechnik von Stiften und Steckern. Nach dem Einpressen wird dann noch die metallische Endoberfläche der Leiterplatte aufgebracht, um das Inlay vor Oxidation zu schützen und die Lötbarkeit zu gewährleisten. Zudem lassen sich auch Lösungen mit in den Multilayer-Innenlagenkern vergrabenen Kupfer-Inlays realisieren.

Fazit: Die Kupfer-Inlay-Technik ermöglicht eine partielle direkte Ableitung der Verlustwärme von Leistungshalbleitern zu Kühlflächen. Daher sind die Anwendungsmöglichkeiten sehr vielseitig. Vor allem im Auto wird die Kupfer-Inlay-Technik in elektronischen Zusatzheizungen für Dieselfahrzeuge und Motorsteuerungen verwendet. Aber auch in der Industrieelektronik kommt sie für Umrichter und Motorsteuergeräte zum Einsatz.

*Norbert Ludwig ist im Produktmanagement der Ruwel AG tätig.

Artikelfiles und Artikellinks

(ID:180845)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/75/1075b630aa60db1cb519ce09ef6dfe9d/0123595689v2.jpeg)