HDI-Leiterplatten - Teil 10 Kostenvergleich einer Leiterplatte im klassischen Design und HDI-/SBU-Aufbau

In Kapitel 10 unserer HDI-Serie verdeutlichen die Experten von CONTAG die Kostensituation bei der Entwicklung und Fertigung eines Leiterplattendesigns in klassischer Standardtechnologie und einer kostenoptimierten HDI/SBU-Ausführung. Die Berechnungen schließen sich direkt an den Vergleich von Kapitel 9 an.

Anbieter zum Thema

Ausgangspunkt beim Vergleich der Kosten für die Leiterplatte im klassischen Design mit einer HDI-/SBU-Ausführung ist ein bestehendes Design einer mittleren Komplexität, implementiert als 8-lagiger Standard-Multilayer mit festem Formfaktor, einer Dichte von etwa 500 Verbindungen bzw. Pins pro Quadratdezimeter und ohne besondere Anforderungen bezüglich hoher Frequenzen oder Signal- bzw. Power-Integrity.

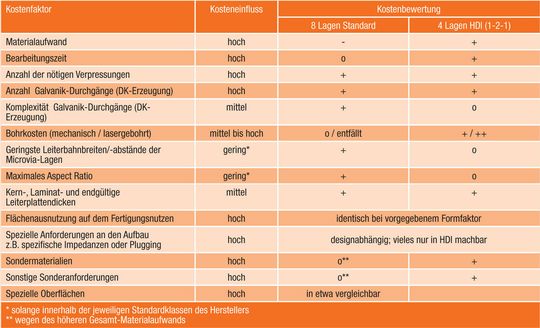

Vergleich der Kostenfaktoren

Wie in Kapitel 9 erläutert sind bei optimierten Designs vergleichbarer Projekte die Materialkosten bei HDI-Leiterplatten durch den reduzierten Materialaufwand deutlich geringer. Dies liegt nach den Erfahrungen der CONTAG GmbH vor allem an der bei HDI deutlich höheren Packungsdichte, die generell mit wesentlich weniger Fläche und dadurch deutlich reduzierten Materialressourcen auskommt. Ist aber wie in unserem Beispiel und in der Praxis häufig üblich der Formfaktor vorgegeben, so kommt dieser Vorteil nur indirekt über eine reduzierte Anzahl an Layern zu tragen.

Klar, dass dies eine gewisse Mindestkomplexität der Schaltung voraussetzt, da oft durch weitere Randbedingungen eine Mindestanzahl von Layern bereits vorgegeben ist. Sieht man auf eine priorisierte Liste der Kostenfaktoren zu unserem Beispiel (siehe Tabelle) so ergeben sich layoutabhängig wegen der jetzt möglichen direkteren Leitungsführung der feineren Strukturen weitere Kostenvorteile der HDI-Variante durch eine deutlich geringere Anzahl an Bohrungen. Dieser kann sich aber durch die deutlich höheren spezifischen Bohrkosten kleinster, mechanisch gebohrter Mikrovias schnell relativieren. Kostensenkung fängt also beim Layout und der Festlegung der Mikrovia-Größen an: Für Mikrovias gilt ebenso wie für die Leiterstrukturen nach wie vor: So groß wie möglich; so klein wie nötig!

Geht es dann bei der späteren Serienfertigung um größere Stückzahlen, so sind die Microvias bereits für die Prototypen so zu dimensionieren, dass sie dann auch als Laservias ausgeführt werden können. Dadurch lassen sich dann bei einer Massenfertigung in hohen Stückzahlen deutlich weitere Kosten sparen. Selbstverständlich ist dabei das maximale Aspect Ratio zu beachten, was bei unserem Beispiel zu einer dickeren Kernlage mit deutlich dünneren, im SBU-Verfahren auflaminierten Mikrovia-Layern führt.

Die Erfahrung des Leiterplattenherstellers nutzen

Die Gesamtdicke der Platine ergibt sich im wesentlichen aus den Mindestanforderungen für die mechanische Stabilität der Platine, die von Einsatzzweck und gewähltem Formfaktor abhängt. Generell sind dünnere Platinen etwas kostengünstiger als dicke wenn eine gewisse Mindestdicke von etwa 0,6 bis 0,8 mm nicht unterschritten wird. Hier bei der Materialauswahl wie auch bei der Layer-Zuordnung kann der Kunde stark von Erfahrung und Know-ow des Leiterplattenherstellers profitieren. CONTAG berät Interessenten gerne und umfangreich; wenn die Situation es erfordert auch rund um die Uhr im 24-Stunden-Service

Solange man die Standard-Fertigungsklasse des jeweiligen Herstellers nicht verlässt und keine Sonderanforderungen stellt, wirken sich die feineren Strukturen der HDI-Technologie kaum negativ auf Preis und Ausbeute der jeweiligen Schaltung aus. Hier gilt es also, Layoutvorgaben und Werknormen der einzelnen Hersteller gut zu vergleichen. Denn was für den einen Hersteller heute schon Standard ist, mag beim anderen Hersteller noch immer relativ teuere Sonderanforderung sein.

HDI punktet, wenn Sondermaterialen erforderlih sind

Werden Sondermaterialien benötigt, so schneidet die HDI-Platine in unserem Beispiel deutlich besser ab, da aufgrund der reduzierten Layer-Zahl eben deutlich weniger teueres Sondermaterial verbraucht wird. Wären wir hier in diesem Beispiel nicht an einen festen Formfaktor gebunden, so würde der Kostenvorteil der HDI-Platine noch deutlicher ausfallen. Da aber die Oberfläche aufgrund der Vorgabe durch den Formfaktor gleich bleibt, bleiben auch die Kosten für spezielle Oberflächen und sonstige Sonderanforderungen (z.B. eingeschränkte Toleranzen) bei beiden Ausführungen der Beispielplatine weitgehend im gleichen Rahmen.

Weitere, fertigungsunabhängige Kostenfaktoren

Hier schlagen erfahrungsgemäß die Entwicklungskosten und Einführungskosten für die Technologiebeschreibung im CAD-System am stärksten zu Buche. Diese relativieren sich aber schnell, wenn es nicht um ein kurzfristiges Einzelprojekt geht, sondern HDI als mittelfristig kommende Standardtechnologie anhand einer Reihe von geeigneten und im Layer-Aufbau zumindest ähnlichen Projekten geplant eingeführt wird. Hier ist es effizient, sich auf die eigenen Kernkompetenzen zu fokussieren und passende Unterstützung und Know-how von CAD- und Leiterplattenhersteller oder spezialisierten Dienstleistern zuzukaufen. Damit bleiben die Kosten für die Einführung kalkulierbar und überschaubar und amortisieren sich meist schon im ersten Jahr durch die gesparten Material- und Fertigungskosten.

Dies kommt auf alle Fälle deutlich günstiger, als bei einem durch nicht in Standardtechnologie verfügbare oder abgekündigte Bauteile oder durch Technologieanforderungen erzwungenen plötzlichen Umstieg unter Zeitdruck.

Weiterhin darf nicht vergessen werden, dass es ein hohes Sparpotenzial an Zeit- und Bauteilekosten durch höher integrierte Bauteile gibt, die meist aber nur in HDI voraussetzenden Gehäusen angeboten. Die Möglichkeit, mit HDI kleinere Bauelemente zu verwenden, kann auch durch einfachere Entflechtung Layoutzeiten verkürzen und kostengünstigere Bestückungsvarianten für die Platine eröffnen.

Hier finden Sie alle Teile der Beitragsreihe HDI-Leiterplatten.

(ID:237802)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/05/96057a8edd5161808cec783266adf771/0125840294v2.jpeg)