Produktkennzeichnung Industrie 4.0 beginnt bei der Leiterplatte

Intelligente Produktion und intelligente Produkte hängen eng zusammen. Künftig kann jede Leiterplatte ihre Produktgeschichte in sich tragen und weiß selbst, welche Fertigungsschritte sie durchlaufen muss.

Anbieter zum Thema

In vielen Szenarien, die mit Industrie 4.0 zu tun haben, spielen intelligente Produkte eine Rolle. Intelligent kann in diesem Zusammenhang bedeuten, dass die Produkte ihren Entstehungsprozess und ihre Produktgeschichte immer bei sich tragen. Das Werkstück weiß also, welche Produktionsschritte es durchlaufen muss. Und wenn es an den Handel ausgeliefert wird, lässt sich auch nachvollziehen, welche Produktionsetappen absolviert wurden, ob alle Tests einwandfrei bestanden wurden oder ob Reparaturen notwendig waren. Auf diese Weise lässt sich auch feststellen, ob das Produkt echt oder eine Fälschung darstellt, ob es über den legalen Weg an den Kunden gelangt ist oder ob es sich um einen Grauimport handelt.

:quality(80)/images.vogel.de/vogelonline/bdb/575600/575698/original.jpg)

Produktschutz und Dokumentation

Die Leiterplatte von morgen trägt ihre Identität immer bei sich

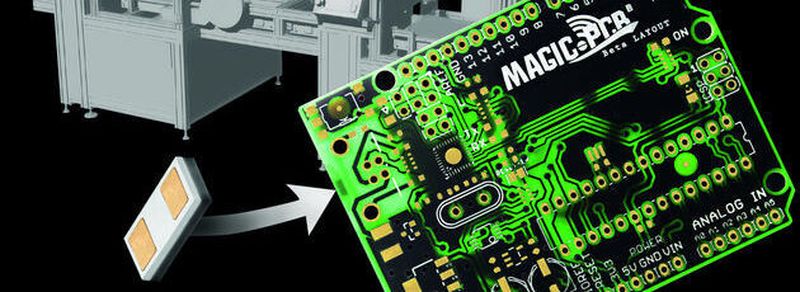

Mit diesen Aspekten von Industrie 4.0 beschäftigt sich der Leiterplattenhersteller Beta LAYOUT aus dem hessischen Aarbergen bereits seit einiger Zeit. Der Leiterplattenspezialist entwickelte die Technik namens Magic PCB®, bei der ein RFID-Chip (Radio Frequency Identification) in die Leiterplatte eingebettet wird. Der Chip kann Daten über den Revisionsstand des Produktes, die Firmware, die gesamte Produkthistorie sowie Anti-Manipulations-Informationen speichern. Im Lauf des Produktlebens können weitere Informationen und Daten auf den Chip geschrieben werden, so dass der RFID-Chip Produktinformationen bis hin zur möglichen sortenreinen Trennung der verbauten Materialen für den Recyclingprozess zur Verfügung stellt.

„Das ist definitiv Industrie 4.0“, sagt Hartmut Pfromm, der bei Beta LAYOUT den Bereich Marketing und Vertrieb leitet: „Es geht um die smarte Kommunikation und die smarte Produktion – letztlich also darum, die Produktion nachverfolgbar zu machen. Und dafür liefern wir eine Schlüsseltechnologie.“

Chip lässt sich in PCBs mit 0,6 mm Materialstärke einpflanzen

Die vor zwei Jahren erstmals öffentlich vorgestellte Technik Magic PCB® wurde inzwischen entscheidend verbessert. Anfangs musste die Leiterplatte für die Einbettung des RFID-Chips 1,6 Millimeter stark sein. Mittlerweile sind nur noch 0,6 Millimeter Materialstärke notwendig. Diese Entwicklung sei insbesondere von der Consumer-Elektronik-Industrie gefordert worden, so Pfromm.

Darüber hinaus kann der eingebettete RFID-Chip an einen I2C-Prozessor angebunden werden. Der I2C-Baustein erhält zu diesem Zweck eine Antennenanbindung und ist somit in der Lage, die im RFID-Chip gespeicherten Daten auszulesen. „Wenn ein Elektronikhersteller seine Geräte in verschiedene Länder verschickt, dann wird im Versand, drahtlos durch die Verpackung hindurch, der Ländercode des Empfängerlandes programmiert. Sobald das Gerät an Strom angeschlossen wird kann die entsprechende Landessprache ausgelesen werden. Die Information zieht der I2C-Baustein von dem RFID-Chip, den wir vorher eingebettet haben.“

:quality(80)/images.vogel.de/vogelonline/bdb/836900/836963/original.jpg)

Gehäuse

BETA Layout beschafft UV-Printer zum Bedrucken von Frontplatten

(ID:43299397)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/1d/381de324bbe6d190a95169372a8ca02b/0129540692v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/4e/874eb8316b30d4b79793576f26c7dc62/0129542275v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/c3/9e/c39ee0d8921b09206b31b9ed4d0967fb/0126595434v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/b7/18b7b2d93c5d472cfcb01b1d2be58a90/0122549444v2.jpeg)