Auswahl und Qualifizierung von SAC-Lot Geeignete Lotpaste verschafft Qualitäts- und Prozessvorteile

Die Prozessexperten von Katek hatten ihre bisher verwendete Lotpaste mit 9 Alternativen verglichen und getestet. Der Aufwand hat sich gelonht: Die neue Lotpaste punktet neben Stabilität und Prozesszuverlässigkeit mit Kostenreduktion, weil der Druckprozess schneller und die Nacharbeit geringer ist. Der Favorit Henkel Multicore LF 318 gehört zu den SAC-Loten 305, welche der IPC aktuell empfiehlt.

Anbieter zum Thema

Die Lotpaste beeinflusst entscheidend die Produktqualität und die Fertigungskosten. Vor gut einem Jahr hat der EMS-Anbieter Katek im Chiemgau einen erheblichen Aufwand in die Validierung einer neuen Lotpaste investiert. Der Grund: Die bis dahin eingesetzte Lotpaste vom Typ SAC387 (Sn95,5/Ag3,8/Cu0,7) erforderte häufige Reinigungszyklen der Schablonen sowie verursachte unerwünschte Fehlerraten. Hinzu kam weiterhin, dass das verwendete Produkt eine kurze Verarbeitungszeit und eine geringe Verarbeitungsgeschwindigkeit aufwies sowie zu einer erhöhten Lotperlenbildung und Brückenbildung neigte.

Die große Produktvielfalt von Katek und die damit verbundenen häufigen Produktionsumstellungen führten dazu, nach einem besser geeigneten Neuprodukt zu suchen. Mitte 2006 wurde ein entsprechender Auswahl- und Qualifikationsprozess gestartet.

Vorauswahl geeigneter Lotpasten

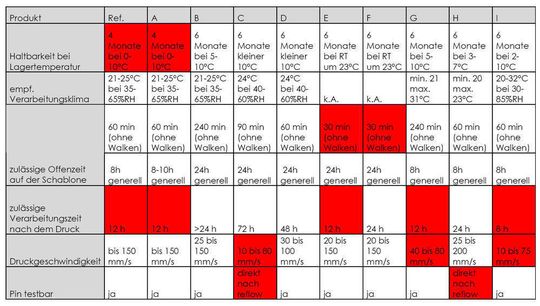

Katek führte anhand der technischen Daten der Hersteller bei insgesamt 9 RoHS-konformen Lotpasten vom Typ SAC305 eine Vorauswahl entsprechend den wichtigsten Anforderungen durch. In der Vorauswahl wurden folgende Kriterien bewertet: Haltbarkeit bei Lagertemperatur, empfohlenes Verarbeitungsklima, zulässige Offenzeit auf der Schablone, zulässige Verarbeitungszeit nach dem Druck, Druckgeschwindigkeit und Pin-Testbarkeit.

Von den insgesamt 10 Lotpasten (die bisherige Lotpaste plus 9 andere Produkte) erwiesen sich in dieser Vorauswahl unter Anwendung des KO-Prinzips nur die zwei Produkte B und D als geeignet (Tabelle 1). Das Produkt B hatte darüber hinaus auch eine größere Bandbreite beim empfohlenen Verarbeitungsklima, eine deutlich längere zulässige Verarbeitungszeit sowie eine höhere zulässige Druckgeschwindigkeit.

Validierung der Lotpasten

Im Validierungsprozess wurden mit den beiden in der Vorauswahl qualifizierten Lotpasten und dem bisher eingesetzten Produkt detaillierte Tests durchgeführt. Die Bewertung der Ergebnisse erfolgte in einem Punktesystem. Es wurden die Druckeigenschaften und das Prozessfenster, das Setzverhalten, die Reflow-Eigenschaften sowie das Verhalten der Flussmittelrückstände der Pasten im Lackier-Prozess untersucht und bewertet. Weiterhin erfolgten noch ein Serientest sowie die Untersuchung der Lagerfähigkeit unter Raumklima.

Die Auswertung sollte eindeutig klären, ob sich die bisher verwendete Lotpaste durch eines der beiden vorqualifizierten Produkte in allen Produkten und Prozessen ersetzen lässt, weil es alle Anforderungen von Katek erfüllt.

- Untersuchung der Druckeigenschaften

Begonnen wurde mit der Überprüfung der Druckeigenschaften anhand einer repräsentativen Baugruppe aus dem aktuellen Produktionsprogramm. Der Druckprozess erfolgte auf einem System vom Typ DEK Horizon 02 und einer mittels Laserverfahren hergestellten Edelstahl-Druckschablone. Die Druckversuche wurden mit optimierten Druck-Parametern einmal direkt mit einer neu geöffneten Paste und einmal nach einer Unterbrechungszeit von 90 Minuten durchgeführt und bewertet. Bei beiden Versuchen wurden mit der Paste B mit fast 100 von 100 möglichen Punkten die besten Ergebnisse erzielt. Paste D erreichte knapp über 80 Punkte; die Referenz-Paste etwa 10 Punkte.

Im Anschluss erfolgte der Test des Setzverhaltens (Hot-Slump-Test). Grundvoraussetzung bei diesem Test war die Ortsstabilität der Lotpaste auf einer Platte mit 0,5 mm Pitch-Abstand. Dabei durfte die Lotpaste nicht zusammenlaufen. Hierzu wurde eine vollflächig Cu-beschichtete FR4-Leiterplatte bedruckt, anschließend inspiziert, dann eine Stunde bei Raumtemperatur gelagert, erneut inspiziert, nochmals 5 Minuten bei 150°C gelagert und dann das Ergebnis bewertet. Bei den drei Lotpasten verlief der Test positiv – alle haben diesen Test bestanden, wobei bei Paste B mit rund 80 Punkten das beste Ergebnis erzielt wurde, Paste D erreichte etwas mehr als 60 Punkte und die Referenz-Paste lag bei knapp über 30 Punkten.

- Verhalten der Lotpaste im Lötprozess

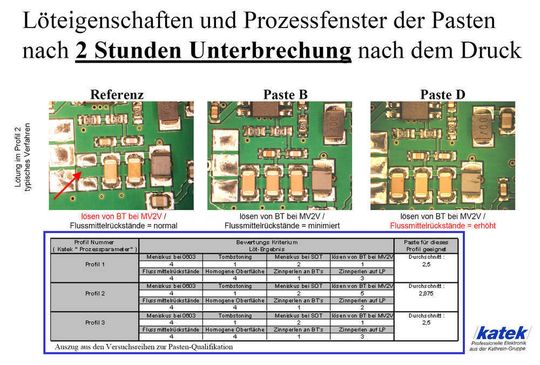

Der nachfolgende Löttest ergab ein etwas einheitlicheres Bild: Bei insgesamt drei Lötprofilen (untere Verfahrensgrenze, typisches Verfahren und obere Verfahrensgrenze) wurden die Ergebnisse der drei Pastensorten zum Einen direkt nach dem Pastendruck und zum Anderen zwei Stunden nach dem Pastendruck untersucht (Bild 1). Direkt nach dem Druck lagen alle drei Pasten im Bereich von 79 bis 86 von 100 möglichen Punkten, erreichten also sehr ähnliche Ergebnisse.

Zwei Stunden nach dem Druck ergab sich ein etwas differenzierteres Bild: Hier zeigte die Referenz-Paste einen erhöhten Bauteilverlust beim Bestücken mit dem Chip-Shooter (Bild 2). Die erreichten Punktezahlen lagen hier zwischen 75 und 90 von 100 möglichen Punkten.

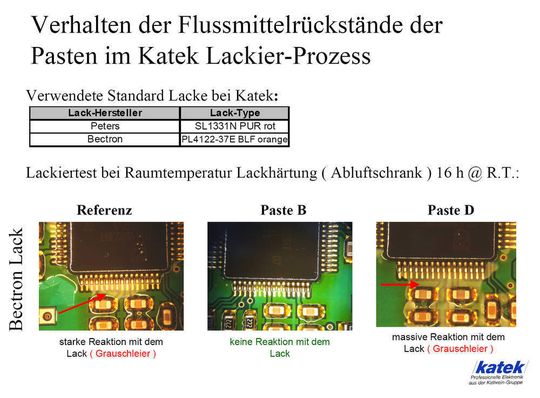

- Verhalten der Flußmittelrückstände im Lackierprozess

Zum Abschluß wurde noch das Verhalten der Flussmittelrückstände bei dem von Katek verwendeten Lackierprozess untersucht. Es kamen zwei unterschiedliche Lacke zum Einsatz, die jeweils bei Raumtemperatur in einem Abluftschrank über 16 Stunden und in einem Durchlaufofen bei 80°C über 12 Minuten und anschließend über 12 Stunden bei Raumtemperatur ausgehärtet wurden. Die Referenz-Paste zeigte bei einer Aushärtung unter Raumtemperatur eine starke Reaktion mit beiden Lacken (Grauschleier) (Bild 3). Bei Paste D war diese Reaktion ebenfalls feststellbar und zwar bei Raumtemperatur bei beiden Lacken und bei Ofenhärtung nur bei einem Lack. Nur die Lotpaste B zeigte bei beiden Lacken und beiden Verfahren keine Reaktion.

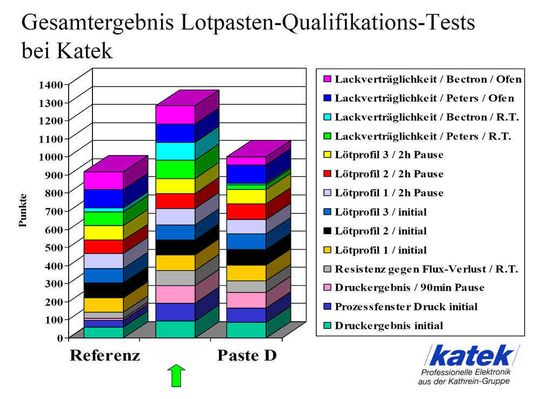

Eindeutiges Gesamtergebnis: Testsieger Henkel Multicore LF318

Zur Bewertung des Endergebnisses wurden die ermittelten Punktzahlen jeweils aufsummiert. Die Referenz-Paste erreichte rund 920 von 1400 möglichen Punkten. Auf dem zweiten Platz landete die Paste D mit 1000 von 1400 möglichen Punkten und mit insgesamt 1280 Punkten war die Paste B (Henkel Multicore LF318) eindeutig die beste Wahl (Bild 4).

Der Serientest wurde anhand einer Baugruppe aus dem aktuellen Produktionsspektrum von Katek durchgeführt. Bei insgesamt 500 Baugruppen wurden die Referenz-Paste und die Paste B miteinander verglichen. Bei der Referenz-Paste war ein Reinigungszyklus nach jeder zweiten Baugruppe notwendig, bei der Paste B dagegen nur nach jeder zehnten Baugruppe. Zudem konnte bei der Paste B eine deutlich höhere Rakelgeschwindigkeit gefahren werden. Damit war insgesamt eine Reduzierung der Durchlaufzeit für den Druck-Prozess auf ca. 41% der bisherigen Zeit möglich.

Lentztendlich wurde noch die Lagerfähigkeit der Lotpaste unter Raumklima-Bedingungen untersucht. Hierzu wurde eine größere Stückzahl von Konsumer-Elektronik-Baugruppen produziert und nach 4 Wochen Lagerzeit unter Raumklima nochmals begutachtet. Dabei wurden keine prozessbeinflussenden Veränderungen der Lotpaste festgestellt.

Gesamt betrachtet fiel die Entscheidung auf die neue Lotpaste Henkel Multicore LF318. Katek verwendet seitdem ausschließlich diese Lotpaste, die das bisherige Produkt vollständig abgelöst hat. Hinsichtlich der Verarbeitung musste man nur die Schablonendruckprogramme anpassen – und dies lediglich auf eine höhere Rakelgeschwindigkeit.

Auch IPC empfiehlt bleifreies Lot SAC305

Ein gutes Jahr nach der Einführung der neuen Lotpaste sind die Erfahrungen bei Katek durchweg positiv: Die neue Lotpaste bringt neben den Vorteilen bezüglich der Stabilität und Zuverlässigkeit des Fertigungsprozesses auch eine Kostenreduktion durch den schnelleren Druckprozess und noch weiter reduzierte Nacharbeit.

Henkel Multicore LF318 ist in zwei Versionen, mit hohem (SAC387) und niedrigerem Silberanteil (SAC305) verfügbar, wobei beide Varianten gleichwertige Lötergebnisse liefern. Katek bevorzugt die silberreduzierte Version (SAC305), seit kurzem nicht nur als Lotpaste sondern nun auch als Lotdraht Henkel Multicore Crystal 400.

Für den Einsatz von SAC305 spricht auch, dass während SAC387 annähernd eutektisch ist, d.h. das Lot hat einen Schmelzpunkt, weicht SAC305 von der eutektischen Zusammensetzung ab und besitzt einen Schmelzbereich. Dadurch wird ein Anti-Tombstone-Effekt (reduzierter Grabstein-Effekt) erreicht.

Im Zuge einer über drei Jahre laufenden Studie zur Verwendbarkeit von bleifreien Zinn-Silber-Kupfer-Legierungen (SAC-Lote) wurde auch vom IPC (Institute of Printed Circuits) eine Empfehlung für Lotpasten des Typs SAC305 (Sn96,5/Ag 3,0/Cu0,5) ausgesprochen.

Artikelfiles und Artikellinks

(ID:258018)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/f6/66f673630a98a/logo-mc-rgb-300x300.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/aa/07aa92fa8a5ba2b66896404c78064f76/0127058323v2.jpeg)