HDI-Leiterplatten - Teil 7 Fehlerquelle Nummer 1 das Aspect Ratio in der Praxis

Nach der Theorie zu einer der häufigsten Fehlerquellen beim Entwurf von Leiterplatten – dem Verhältnis zwischen Bohrlochdurchmesser und Bohrlochtiefe – steht im siebten Kapitel der HDI-Serie die praktische Anwendung des Aspect Ratio beim Leiterplattendesign im Mittelpunkt.

Anbieter zum Thema

Packt man die Aufgabenstellung der Bohrlochdurchmesseroptimierung rein theoretisch-analytisch an, so bekommt das Thema eine geradezu erschreckende Komplexität. Die vielen Formeln und Parameter, die wir in der letzten Folge kennen gelernt haben zeigen dies eindrucksvoll.

Natürlich könnte man sich jetzt an sein modernes CAD-System setzen und loslegen. Und – nachdem man lange genug damit „gespielt“ hat – damit komfortabel das Für und Wider beliebig vieler Varianten ausprobieren, optimieren und auch auf Schlüssigkeit überprüfen. Doch ist dies die Aufgabe oder gar Kernkompetenz des Entwicklers?

Dem geht es eher darum, ein Mindestmaß an von Aufgabenstellung und Technologie abhängigen Grundregeln einzuhalten und in schwierigen oder unsicheren Fällen das Knowhow des Leiterplattenfertigers anzuzapfen. Der weiß schließlich am besten, wie sich ein spezifischer Entwurf jeweils mit hoher Ausbeute und damit kostengünstig und effektiv umsetzen lässt.

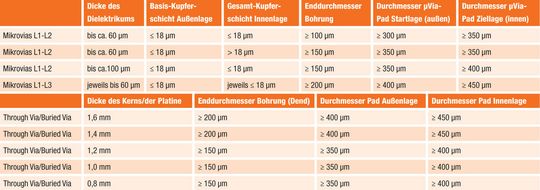

Gut, wenn hier schon in der Planungsphase ein erfahrener Leiterplattenhersteller beraten kann. Ausgangspunkt sind auch hier bewährte Standardwerte. Die Tabellen zeigen Mindestgrößen für Loch- und Pad-Durchmesser in Abhängigkeit von der Laminat- bzw. Dielektrikumsdicke. Mindestwert bedeutet hier nur sicher fertigbar, nicht unbedingt das Kosten- und Ausbeutemaximum.

Pauschalisierter Ansatz zur Abschätzung des Aspect Ratio

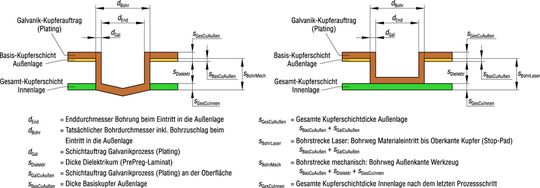

Viele Hersteller vereinfachen die Aspect Ratio Abschätzung dadurch, dass sie in ihren Produkt- und Technologieinformationen Werte und Toleranzen pauschalisieren und zusammenfassen. So wird meist bei den Kenndaten nur noch auf den Nenndurchmesser (oft auch als „Enddurchmesser“ oder „Fertigloch“-Durchmesser bezeichnet) Bezug genommen und nicht auf den tatsächlichen Bohrdurchmesser. Im Gegenzug dazu bleibt meist die Dicke der äußeren Kupferschicht unberücksichtigt, was sich normalerweise grob kompensiert, solange diese eine Nennschichtdicke von 12 bis 18 µm nicht überschreitet.

Worauf ist bei der Bohrlochgröße zu achten?

Vorsicht ist bei einem Wechsel der Bohrtechnologie geboten. Wie die Grafik zeigt, ist bei einem mechanischen Bohrverfahren der Bohrweg (bzw. die Bohrlochtiefe) geringfügig größer als bei dem entsprechenden Laserverfahren. Vielfach findet sich hier in den Datenblättern der Leiterplattenhersteller nur der Hinweis: „Aspect Ratio bei mechanischem Bohrverfahren nicht ganz ausnutzen“. Außerdem sind beim mechanischen Bohren die Bohrdurchmessergrößen gröber gestuft (50 µm statt der beim Laserbohren meist üblichen 25 µm).

Wie die Tabellen zeigen ist das Aspect Ratio bei den in der HDI-Technik üblichen Materialien und Schichtdicken in den SBU-Layern (sequentiell aufgebauten Außenlagen) nicht unbedingt der am meisten kritische Faktor.

Besondere Vorsicht bzw. Aufmerksamkeit ist aber geboten, wenn die Kupferschichtdicken in den äußeren Lagen sehr klein (Laserbohren) oder sehr groß (mechanisches Bohren) werden.

Oder wenn die Dicke des Dielektrikums die Werte der typischen Prepreg-Laminate vom Typ 106 (ca. 50 µm) und 1080 (ca. 60 µm) überschreitet. Dies ist z.B. der Fall bei impedanzkontrollierten Leiterbahnen: Ein typischer Dielektrikumsabstand ist hier: 70 bis 120 µm je nach Leiterbreite. Hier empfiehlt es sich ebenso wie beim kostengünstigen direkten mechanischen Bohren über zwei Ebenen vor dem Start des Designs seinen Leiterplattenhersteller zu kontaktieren.

Profis halten sich an strengere Vorgaben für mechanisches Bohren

Der erfahrene Entwickler hält sich alle Optionen offen und bleibt auf der sicheren Seite, wenn er sich bei seinem Entwurf an die meist etwas strengeren Vorgaben für mechanisches Bohren hält. Beachtet er dabei die von Dicke und Typ des Dielektrikums abhängige jeweilige Mindestschichtdicke für die zugehörigen äußeren Kupferlagen, so ist das Design universell fertigbar.

Auch für die HDI-üblichen Mikrovias mit ihren Bohr- und Pad-Durchmessern gilt die universelle Regel: „So groß wie möglich, so fein wie nötig. Die Ausbeute wird es Ihnen danken“.

Standard-HDI-Aufbauten sind dabei bezüglich des Aspect Ratio weit gehend unkritisch, bei Sonderformen wie impedanzkontrollierten Anwendungen, Mikrovias direkt über mehrere Lagen oder sehr dicken oder sehr dünnen Kupferschichten ist unbedingt der Fertigungspartner mit einzubeziehen.

Hier finden Sie alle Teile der Beitragsreihe HDI-Leiterplatten.

(ID:228739)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/f6/20f65727ff461ea3d0b50fba948c0870/0129151989v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/c3/40c3d215918e778db9eb6529c768b402/0129101565v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/b6/ecb6affdf25f64050b0e7f4945b4e073/0129059153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/73/1573bb05ef0a53c3b4a9473f9b4397f6/0128933070v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/7a/a27aa904af872f930c921fd4c551c17c/0129163687v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/5b/b55ba0a82d6bc00fa36325c8f09964f7/0129125773v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/a5/afa55c840e96feccf31866821f1a0dd6/0129005497v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/13/281318524d236feca2118e358cfda889/0129146156v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/63/7763e7594298c2196be199e8979860be/0129253081v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/5a/715a5706e4258445899c02dca5db0c42/0129274772v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/6d/9d6d98dea8ab2337b21b11f79dafdd9a/0129189530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/dd/cedd4fbd163cbbc2b782417158642ef3/0129140868v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/8f/808f64b53d4140c75cabec4d7daa1320/0125760019v2.jpeg)