Kühlkonzepte für die Leiterplatte Engpässe im thermischen Pfad einer Baugruppe erkennen und beheben

Steigende Funktions- und Anschlussdichte der Prozessoren und Leistungsbauteile, zunehmende Packungsdichte auf den Leiterplatten und anspruchsvolle Einsatzbedingungen der Baugruppen lassen die Kühlprobleme ebenso sehr steigen, wie die Kosten diese zu bewältigen. Es gilt so früh wie möglich Maßnahmen zur Entwärmung festzulegen, wobei die Leiterplatte einen entscheidenden Beitrag liefern kann – vorausgesetzt die Möglichkeiten werden bereits beim Design berücksichtigt.

Anbieter zum Thema

Die Möglichkeiten elektronische Baugruppen zu entwärmen sind ebenso vielfältig wie unübersichtlich. Ein Ansatz, um die Wirkung der Kühlkonzepte zu beurteilen, ist die Bewertung der Wärmeleitung anhand des „Thermischen Pfades“ einer Baugruppe. Für die Bewertung der Wärmeleitung dient der thermische Widerstand gemessen in [K/W].

Diese Größe gibt bei gegebener Verlustleistung die Temperaturdifferenz zwischen Anfang und Ende des Wärmepfades an. Der thermische Widerstand setzt sich additiv aus den thermischen Widerständen von Abschnitten des Pfades zusammen, welche der Wärmestrom überwinden muss. So resultiert z.B. der gesamte thermische Widerstand eines Prozessors mit Kühlkörper aus den entsprechenden Teilbeträgen für das Bauteil, das Interface-Material und den Kühlkörper.

- Nadelöhr Bauteil

In der Regel weisen alle Leistungsbauelemente ein entsprechend ihrer Wärmeentwicklung geeignetes Gehäuse auf. Während Bauteile für den mW-Bereich klein sein können und keine besonderen Merkmale haben, fallen Leistungsbauteile für den W-Bereich und höher durch ihre Größe und metallische Kühlfläche auf.

In der Regel lässt sich aus dem Datenblatt bereits der thermische Widerstand für das Bauteil entnehmen. Wichtig ist in diesem Zusammenhang der Bezugspunkt für die tiefere Temperatur. An diesem Punkt sollte in der fertigen Anwendung der Wärmepfad anknüpfen. Meist bieten die Datenblätter bereits Hinweise für die Wahl, Konstruktion und Montage von geeigneten Kühlkörpern und Leiterplatten.

- Nadelöhr Bauteil → Leiterplatte

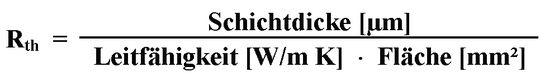

Bei der Anbindung eines Leistungsbauteils stehen bereits mehrere Möglichkeiten offen: Löten, Kleben, Klemmen/Schrauben. Zur Bewertung dieser Verbindung lässt sich der thermische Widerstand Rth für die Wärmeleitung aus einer einfachen, allgemeinen Formel berechnen (Bild 1).

Für die Wärmeleitfähigkeiten, angegeben in [W/m K] sind die Werte aus Tabelle 1 einzusetzen. Die genauen Werte für spezielles Füllmaterial sind den entsprechenden Datenblättern zu entnehmen.

Eine Beispielrechnung verdeutlicht den großen Unterschied zwischen metallischem Material und gefüllter Wärmeleitpaste bzw. einem Luftspalt:

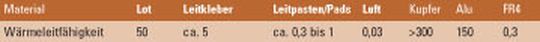

Bei einer Padgröße von 10 mm x 10 mm und Schichtstärke von 100 µm ergeben sich 0,02 K/W für die Lötverbindung, ca. 1 K/W für Wärmeleitpaste bzw. 30 K/W für einen Luftspalt. Die negativen Auswirkungen selbst kleinster Luftspalte sind in diesem Beispiel ebenso deutlich zu erkennen wie die positiven Effekte von gelöteten Kühlflächen (Bild 2).

- Nadelöhr Leiterplatte

Sobald die Wärme in der Leiterplatte ankommt, muss die Leiterplatte die Wärme ableiten. Aus der Formel für die Wärmeleitung (Bild 1) lassen sich Grundregeln ableiten. Um eine hohe Wärmeleitung zu erzielen, gilt es folgende Parameter auszuwählen:

- die Länge des thermischen Pfades möglichst kurz,

- Material mit einer hohen Wärmeleitfähigkeit und/oder

- eine möglichst große Querschnittsfläche.

Für die optimale Wärmeleitung vertikal durch die Leiterplatte sind thermische Vias prädestiniert. Thermische Vias sind normale Durchkontaktierungen, die zur Wärmeleitung genutzt werden. Da das Kupfer eine 1000-fache höhere Wärmeleitung als das Basismaterial FR4 hat, lässt sich die Entwärmung deutlich verbessern.

Thermische Vias sind normale Durchkontaktierungen, die zur Wärmeleitung genutzt werden

Ein Via durch eine Standardleiterplatte von 1,6 mm Stärke und 0,3 mm Via-Durchmesser hat beispielsweise einen thermischen Widerstand von ca. 200 K/W. Je nach Anforderung ist eine entsprechende Anzahl an Vias „parallel zu schalten“ oder eine dünnere Leiterplatte zu wählen.

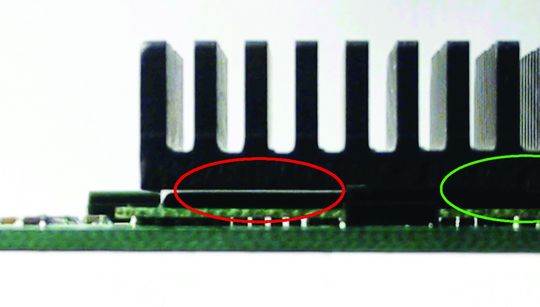

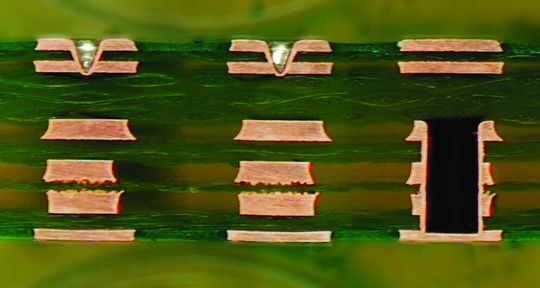

Die Idee, die Vias wärmeleitend zu füllen (pluggen), führt nicht zum gewünschten Ergebnis, da das Füllmaterial im Vergleich zu Kupfer nahezu keine Wärme leitet (siehe Tabelle). Gepluggte und gedeckelte Vias bieten jedoch den Vorteil, dass auf dem Via gelötet werden kann und auf diese Weise die kürzeste Verbindung zwischen Oberseite und Unterseite bzw. Innenlage hergestellt wird (siehe Bild 3).

Nachdem die Wärme durch die Leiterplatte geführt wurde, gilt es zwei weitere Anforderungen zu erfüllen:

- Die Wärme ist rückseitig über Kleberschichten auf Kühlbleche, Kühlkörper oder Gehäuse zu leiten oder

- die Wärme sollte sich über die gesamte Leiterplatte ausbreiten, um sie besser an die Umgebung abgeben zu können.

In beiden Fällen sind ausreichende Kupferschichtdicken auf der Leiterplatte zu platzieren, um die erforderliche große Oberfläche zu erzeugen, damit sich die Wärme horizontal in der Leiterplatte ausbreiten kann. Die Anzahl und Lage der thermischen Vias sowie die Lage und Dicke der Kupferschichten sind – in Abhängigkeit vom weiteren Verlauf des Entwärmungspfades – aufeinander abzustimmen, damit weder thermische Engpässe noch unnötiger Aufwand entstehen. Für erhöhte Kupferschichtdicken stehen Schichtstärken von beispielsweise 105, 210 und 400 µm zur Verfügung (Bild 4).

Eine wichtige designseitige Maßnahme ist die gleichmäßige Anordnung der Leistungsbauteile über der gesamten Leiterplatte um den Bedarf an Wärmespreizung zu begrenzen. Auf diese Weise lässt sich bereits vorab die Wärme über eine größere Oberfläche verteilen.

- Nadelöhr Leiterplatte → Wärmesenke

Als Wärmesenke sind Elemente einer Baugruppe mit hoher Wärmekapazität gemeint, die zunächst die Verlustleistung aufnehmen, speichern und verteilen. Anschließend wird die Wärme an die Umgebung abgeleitet. Hierfür können Kühlbleche (Heatsinks), Kühlkörper und metallische Gehäuseteile zum Einsatz kommen. Diese werden entweder vollflächig auf der Leiterplattenunterseite oder bei THT-Baugruppen (THT: Trough Hole Technology, Durchstecktechnik) selektiv angeordnet.

Falls durch Dickkupfer die Wärme bereits gut auf der Baugruppe verteilt ist, ist der Einsatz von Wärmesenken nur dann sinnvoll, wenn die Wärme noch weiter verteilt wird, sodass mehr Oberfläche für den Wärmeübergang zur Verfügung steht.

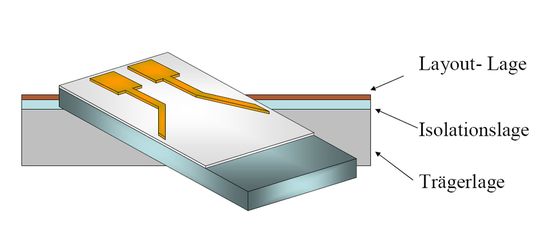

Eine mögliche Alternative ist die IMS-(Insulated Metal Substrate-)Leiterplatte

Alternativ seien an dieser Stelle die IMS-Leiterplatten (Insulated Metal Substrate) erwähnt, bei denen die Pads mit einer dünnen Isolationsschicht direkt mit einer Aluminiumplatte verbunden sind. Diese Substrate sind dann interessant, wenn das Metall direkt an eine größere Wärmesenke gekoppelt ist, da für die üblichen Verlustleistungen auf einer IMS-Baugruppe die Oberfläche der Leiterplatte für den Wärmeübergang i.d.R. nicht ausreichend groß ist.

- Nadelöhr Wärmesenke → Umgebung (Wärmeübergang)

In fast allen Fällen ist die Umgebungsluft das Ende des Wärmepfades, der meist an einem aktiven Bauelement begonnen hat. Auch wenn man die vorgenannten Punkte beachtet hat, kann man bei der Wärmeabgabe von der Wärmesenke oder Leiterplatte an die Umgebung (= Wärmeübergang) auf unerwartete Barrieren treffen.

Für eine übliche Baugruppe kann man den thermischen Widerstand für den Wärmeübergang abschätzen:

Rth,Ü [K/W] ~ 1/(10 · Oberfläche [m²])bei freier Konvektion. Da die Wärmestrahlung einen nicht unerheblichen Anteil am Wärmeübergang hat, sind entsprechende Flächen zu lackieren. Die Wärmestrahlung aus blankem Metall ist nahezu Null, während alle Kunststoffe und dickere Eloxal-Schichten, unabhängig von Farbe und Material, fast 100% der möglichen Wärmestrahlung zulassen.

Nach der Formel für den Wärmeübergang hat z.B. eine 50 mm x 50 mm große Leiterplatte einen Rth,Ü von 40 K/W. Mit starken Lüftern kann man die Entwärmung theoretisch maximal verfünffachen. Ein Ausweg aus dieser Situation ist - neben der meist unerwünschten Vergrößerung der Baugruppe - der Einsatz von gerippten Kühlkörpern und Gehäusen, die eine größere Oberfläche bieten.

*Dr. Christoph Lehnberger ist Mitarbeiter der Abteilung Forschung und Entwicklung bei der Andus Electronic GmbH, Berlin und leitet zusammen mit Dr. Adam, Flomerics Ltd., Filderstadt, das Thermoseminar des FED.

(ID:257394)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/51/c95190c4593352afdbbd194429b7ec7f/0129455974v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/a8/eea894abb0f1f0844bcb12edb6e50d71/0129450905v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/75/1075b630aa60db1cb519ce09ef6dfe9d/0123595689v2.jpeg)