Elektronische Lastrelais Elektronisches Motormanagement im Profibus-System

Das Überwachen und der Schutz von Motoren auf Über- oder Unterlast sowie der Schutz der gesamten Anlage, aber auch das Ermitteln von Energieverbrauch und Betriebsstunden gestalten sich nicht immer einfach. Dies gilt insbesondere dann, wenn Zulassungen wie ATEX oder das sichere Abschalten (SIL, PLe) eingehalten werden müssen. Mit dem elektronischen Motormanagement werden selbst kurzzeitige Laständerungen ohne zusätzliche Sensorik erkannt und gemeldet.

Anbieter zum Thema

Der Motor ist eines der wichtigsten Elemente eines Antriebs. Gemäß seiner Größe und seinen Einsatzbedingungen wird er durch klassische Motorschutzrelais oder Motorschutzschalter in aller Regel sicher vor dauernder Überlastung geschützt. In die Motorwicklung eingebrachte Thermofühler mit entsprechenden Auswerterelais überwachen ihn hinsichtlich einer fehlenden oder beeinträchtigten Kühlung.

Trotzdem ist der Antrieb nicht umfassend abgesichert. Um Zustände wie Unterlast, einen Lagerschaden, den Ausfall einer Bremse oder Trockenlauf bei einer Pumpe sowie eine durch eine Blockade hervorgerufene Überlast zu detektieren, muss die Schutzfunktion durch zusätzliche Sensoren übernommen werden. Solche aufwändigen Geräte und Verfahren ziehen einen erheblichen Platzbedarf und Verdrahtungsaufwand nach sich. So müssen neben der Motorleitung verschiedene Sensorkabel zu den Antrieben verlegt werden, was die Installationskosten erhöht.

Umfassender Schutz ohne zusätzliche Sensoren

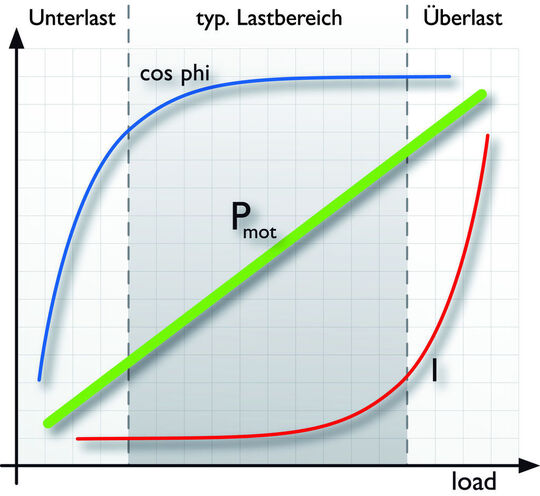

An dieser Stelle setzt das elektronische Motormanagement (EMM) aus der Produktfamilie Contactron mit seiner Wirkleistungserfassung an. Nur die Wirkleistung ändert sich über den gesamten Arbeitsbereich linear und lässt somit jederzeit Rückschlüsse auf das Drehmoment zu (Bild 1). Im Gegensatz dazu sorgen der Strom im oberen und der cos φ im unteren Lastbereich für den Motorschutz. Das EMM misst alle wichtigen Daten wie Strom, Spannung und cos φ und berechnet daraus im Abstand von je 6,6 ms die Wirkleistung, so dass auch kurzzeitige Laständerungen feststellbar sind.

Die Werte, die sich in Form einer Fahrkurve aufzeichnen lassen, spiegeln das tatsächliche Verhalten der Anlage wider. Dies kann deutlich von den vorher durchgeführten theoretischen Betrachtungen und Berechnungen abweichen. Alle Komponenten, die sich hinter dem Motor befinden – beispielsweise Lager oder Mechanik – werden real erfasst sowie präzise und schnell überwacht und geschützt. Anders als bei der reinen Strommessung lässt sich über die Wirkleistung auch eine Unterlast wie der Trockenlauf bei einer Pumpe erkennen. Hierfür ist üblicherweise ein cosφ-Wächter erforderlich, der nun entfallen kann.

Die Aufzeichnung der Fahrkurve ist auch für die Anlagendokumentation interessant, da sie unter anderem die Referenz hinsichtlich Alterung, Verschmutzung und Verschleiß bildet. Mit Hilfe der Kurve können alle relevanten Überwachungsparameter genau bestimmt und die Überwachungsschwellen für die Über- und Unterlasterkennung mit entsprechender Reaktion – wie Melden oder Schalten – parametriert werden.

Elektrische Kenngrößen liegen bereits vor

Die Leistung des Motors liefert darüber hinaus alle wichtigen elektrischen Größen. Dazu gehören Wirk-, Schein- und Blindleistung, cos φ, Strom, Spannung sowie Betriebsstunden-, Schaltspiel- und Energiezähler, die zum professionellen Motormanagement benötigt werden. Das Motormanagement-System erlaubt acht Überwachungsszenarien, die bei Über- oder Unterschreiten von einer oder mehreren der oben genannten elektrischen Größen den Motor abschalten oder eine Meldung, beispielsweise als Vorwarnstufe, generieren. Ein vorhandener Thermistor des Motors kann ebenfalls direkt an das Motormanagement-Gerät angeschlossen werden.

(ID:329923)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:quality(80)/p7i.vogel.de/wcms/88/04/88041ea7caac5be7c27f86267b814af4/0125427756v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/1f/8d1f5b106b8547e47832b9899f8307e4/0123894591v3.jpeg)