Anbieter zum Thema

Designregeln für komplexe Leiterplatten

Ein effizientes Wärmemanagement der Bauelemente auf Leiterplatten muss immer auf die jeweilige Applikation zugeschnitten sein, da hierbei viele verschiedene Faktoren zu berücksichtigen sind. So erfordert es viel Erfahrung, die Entwärmung sowohl hinsichtlich ökonomischer als auch technischer Aspekte zu optimieren. HSMtec wurde von unabhängigen Prüfinstituten qualifiziert und setzt auf übliches FR4-Material. Zudem wird es im Standard-Herstellungsprozess gefertigt und gewährleistet damit eine einfache Weiterverarbeitbarkeit.

Dennoch sind ein paar Designregeln zu beachten (siehe Infokasten), um die Lebensdauer und Zuverlässigkeit der gesamten elektronischen Baugruppe zu erhöhen. So hängt das Leiterplattendesign von Faktoren wie Leiterstrukturen, Restringen, Microvias/Sacklöchern, dem BGA-Design und generell der Qualität der korrekten Layoutdaten und des Materials ab. Die Materialstärke der Leiterplatte ist neben Handling, Weiterverarbeitung und Stabilität ebenfalls relevant für den Durchmesser des kleinsten Lochdurchmessers, da eine genügend große Kupfer-Schichtdicke von etwa 20 µm in der Bohrung abgeschieden werden muss.

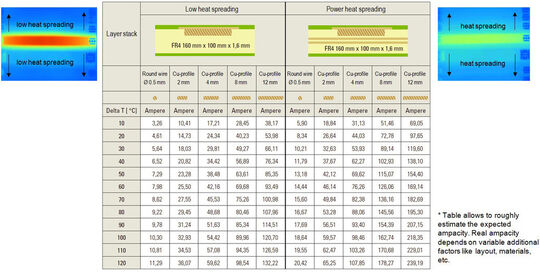

Wichtig zu beachten ist zudem die Stromtragfähigkeit der Leiterbahnen. Für die Tragfähigkeit von Kupferleitungen spielen neben dem schon erwähnten Lagenaufbau weitere Einflussfaktoren eine Rolle. Das Verhältnis der Leiterbahnbreite zur Leiterbahnhöhe, die Umgebungstemperatur (Tu) sind genauso wie die Anordnung benachbarter Leiterbahnen zu beachten. Die zulässige Erwärmung der Leiterbahn durch Stromfluss ist ebenfalls ein zu berücksichtigender Einflussfaktor. Der Lösungsansatz mit HSMtec geht über die Wirkung normaler Masselagen in Multilayern weit hinaus, da sich die massiven Kupferelemente in Form von Profilen oder Drähten additiv zu den Hochstromwegen in die jeweiligen Lagen einarbeiten lassen und in einem Ultraschallschweißprozess mit den eigentlichen Leiterbahnen elektrisch und thermisch verbunden sind. Demnach beeinflusst also möglichst viel und richtig angeordnetes passives Kupfer neben (daneben, darunter oder darüber) den eigentlichen stromführenden Leiterbahnen im Leiterplattenaufbau die Stromtragfähigkeit und die Erwärmung dieser Leiterbahnen positiv.

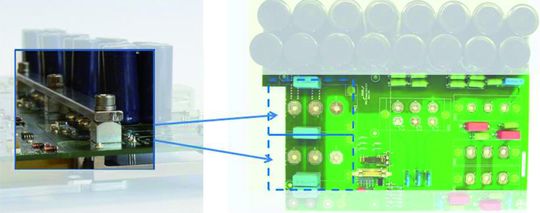

Nicht mehr wegzudenken ist die Leistungselektronik aus dem Bereich der erneuerbaren Energien. So sorgt leistungsstarke Steuerungselektronik für den reibungslosen Betrieb von Windkraftanlagen: Ein aktives Blattverstellsystem stellt die Einstellung des optimalen Anströmwinkels auf die Rotorblätter sicher und sorgt für maximale Erträge und Lastreduzierungen für die Windkraftanlage.

In enger Zusammenarbeit mit Häusermann hat sich die auf Antriebs- und Windkrafttechnik spezialisierte SSB-Gruppe für die Platinentechnik HSMtec für die Antriebssteuerung der Rotorblätter entschieden. Das Unternehmen entwickelt spezielle Antriebs- und Steuerungslösungen sowie Software und Visualisierungssysteme für immer größere Windenergieanlagen. Die wesentliche Herausforderung bei der Steuerung von Gleich- und Wechselstrommotoren war es, einen Dauerstrom von 150 A zwischen den IGBTs sowie zu den externen Anschlüssen zu transportieren. Neben den IGBTs waren auch Hochstromstecker zu berücksichtigen. Gleichzeitig war eine maximale Erwärmung der Leiterplatte um 40 °C zulässig. Zum Einsatz kam ein sechslagiger Multilayer mit FR4-Basismaterial und einer gängigen Oberfläche von chem. Nickel-Gold. In die nur 2,2 mm dicke Leiterplatte mit den Maßen von 330 mm x 268 mm wurden insgesamt 2970 mm Kupferprofile mit Breiten von 4, 8 und 12 mm selektiv unter die IGBTs platziert und sowohl als rasche Wärmeableiter als auch zum Führen hoher Ströme verwendet. Die Gesamtverlustleistung aller Hochstromleitungen zeigt deutlich, was HSMtec leisten kann: Die Verlustleistung wurde auf 20 W eingeschränkt und die Forderung nach einem ∆T von 40 K erfüllt. Ohne Kupferprofile würde die Verlustleistung in diesem Fall 50 W betragen und das ∆T dramatisch auf 110 K ansteigen.

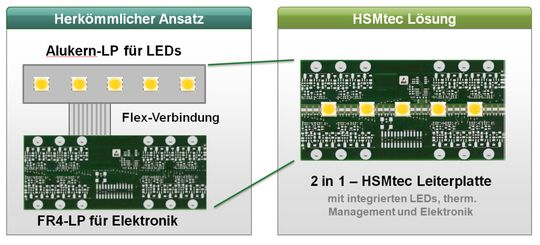

Der Beschaffungsprozess ist denkbar einfach

Der Vergleich mit einer Dickkupfer-Alternativlösung (210 μm Außenlagen, zwei Innenlagen für Signaltechnik), zeigt einen Kostenvorteil von 13 % beim Einsatz von HSMtec. Auch im Vergleich mit Kupferschienen hat HSMtec die Nase vorn. Weil die aufwändig herzustellenden Kupferschienen entfallen, ließen sich die Kosten für Beschaffung und Montage deutlich senken und gleichzeitig die empfindlichen Verbindungsstellen auf der Leiterplatte reduzieren. Ein weiteres Kriterium war die Anforderung, Hochstrom- und Steuerelektronik auf einer Leiterplatte zu realisieren: Feinste Strukturen, die für die Steuerelektronik notwendig sind, lassen sich auf der gleichen Lage mit den Hochstromelementen einbetten. Die Dickkupfertechnik mit 210 μm lässt die Realisierung von feinen Leiterstrukturen auf gleicher Ebene hingegen nicht zu.

Auch der Beschaffungsprozess ist denkbar einfach und unterscheidet sich nicht von dem einer herkömmlichen Leiterplatte: Die Standard-Layoutdaten für die Leiterplatte werden an Häusermann gesandt. Das Team im Competence Center HSMtec unterstützt mit Designvorschlägen, Layoutberatung oder -erstellung für Leiterplatten mit Hochstrom- und Entwärmungsanforderungen. Auf Basis der Erfahrung aus vielen Projekten werden die Strombelastbarkeit und die thermischen Widerstände diverser Layoutgeometrien sowie thermographischer Messungen berechnet und simuliert. Im mit mehreren Stromgeneratoren (jeweils bis 350 A) und einer Wärmebildkamera ausgestatteten Testlabor finden Simulationen der Stromtragfähigkeit und Erwärmung statt.

* Johann Hackl ist Produktmanager für HSMtec beim Leiterplattenspezialisten Häusermann aus Gars am Kamp in Österreich.

(ID:40020960)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56200/56252/65.jpg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)