Anbieter zum Thema

Schuldzuweisungen statt Kooperation

Statt gemeinsam an einer optimalen Lösung zu arbeiten, wie es unter den heutigen Rahmenbedingungen dringend geboten wäre, überwiegen gegenseitige Schuldzuweisungen. Von einer optimierten Materialkalkulation und –Beschaffung sind solche Unternehmen weit entfernt: „Viele verkennen, dass Einkauf und Vertrieb im selben Boot sitzen“, ergänzt Koch. „Optimale Kalkulationen zu erstellen, ist eine Gemeinschaftsarbeit - eine Teamleistung, bei der jeder ganz klar abgegrenzte Aufgaben zu übernehmen hat.“

Eine der Hauptaufgaben, vor denen viele Industrie-Elektronikunternehmen in ihrer Materialbewirtschaftung stehen, besteht nach Ansicht der Managementberater deshalb darin, einen Prozess zu gestalten, in dem Vertrieb und Einkauf gemeinsam für die Qualität der Kalkulationen verantwortlich sind. Die Begründung, warum das so wichtig ist, liefern die Branchen-Experten gleich mit: „Gerade bei Auftragsfertigern ist eine optimale Materialpreiskalkulation der Schlüssel für künftige Erfolge.“

Und dazu bedürfe es eines klar strukturierten, durchgängigen Prozesses mit einem präzise definierten Zusammenspiel der einzelnen Funktionen über alle involvierten Bereiche hinweg. Doch ein solchermaßen optimierter Prozess ist in der betrieblichen Praxis die Ausnahme.

Ist-Prozesse und Soll-Zustand vergleichen

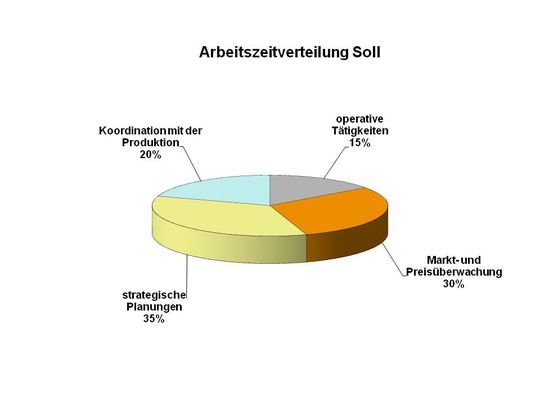

Eine Lösung könnte folgendermaßen aussehen: Zunächst gelte es, die Ist-Prozesse in der Kalkulation einer detaillierten Analyse zu unterziehen und dieses Ist mit dem möglichen Soll-Zustand zu vergleichen. Oft wüssten die Verantwortlichen beispielsweise nicht, welche systemtechnischen Möglichkeiten es heute bereits gibt, um einen Großteil der Tätigkeiten, die heute noch mit hohem Zeitaufwand manuell und unstrukturiert ausgeführt werden, IT-gestützt zu automatisieren und wesentlich effizienter durchzuführen.

„Mit der Analyse und anschließenden unternehmensspezifischen Weiterentwicklung der Prozesse und Systeme verfolgen wir das Ziel, die Effizienz der Prozesse im Einkauf nachhaltig zu verbessern und gleichzeitig deren Transparenz und Strukturiertheit erkennbar zu erhöhen.“

Dadurch frei werdende Kapazitäten könnten dann, so Koch, insbesondere für Aufgabenstellungen aus dem Bereich des strategischen Einkaufs oder für sonstige werthaltigere Tätigkeiten genutzt werden, etwa die konsequente Reduzierung der Einkaufskosten. Im Prinzip stärkt der Einkauf damit seinen Einfluss als Mit-Gestalter strategischer Unternehmensaufgaben und damit auch seine eigene Position in der Unternehmenshierarchie.

Beispiel Beratungsprojekt

Nach wenigen manuellen Eingriffen ist es anschließend möglich, den bekannten Artikeln per Knopfdruck die relevanten Beschaffungs-Informationen zuzuordnen, über die man im Haus bereits verfügt, und eine erste systemgestützte Bewertung der Stückliste vorzunehmen. Für alle relevanten, werthaltigen Artikel, für die es im System die benötigten Informationen noch nicht gibt, werden anschließend – ebenfalls vollautomatisch – Anfragen generiert und in den Markt gegeben.

Die Antworten auf diese Anfragen fließen elektronisch zurück, werden vollautomatisch vom System verifiziert, frei gegeben und bilden so die Basis für jede Kalkulation. Die Bewertung und finale Optimierung der Kalkulation erfolgt natürlich auch weiterhin manuell – das allerdings mahnt Koch, sei alles andere als trivial: „Oft fehlt es in den Unternehmen sowohl an dem erforderlichen fachlichen Kalkulations-Knowhow als auch an der für eine zielführende Bewertung unerlässlichen strukturierten Betrachtung des Kalkulationsprozesses.“

In mehreren Projekten haben Koch und Renner ihre Vorstellungen von einem weitgehend automatisierten Materialkalkulations-Prozess in Unternehmen der Industrieelektronik bereits eingebracht und in der Umsetzung beratend oder per Coaching begleitet – primär bei Auftragsfertigern, aber auch bei einem OEM.

In keinem der Fälle sei es allerdings möglich gewesen, die individuellen Anforderungen vollständig durch eine Systemlösung „von der Stange“ zu bedienen: „Solche Lösungen“, klärt Koch auf, „gibt es am Markt einfach nicht.“

Auch die branchenspezifischen ERP-Lösungen hätten alle irgendwo ihre Defizite. Das heißt: ganz egal, für welches Software-Produkt ein Unternehmen sich am Ende des Auswahlprozesses auch entscheidet - die Lösung wird immer noch nicht optimal sein und einer individuellen Anpassung bzw. Veredelung bedürfen.

Diesen Aufwand sollten sich die Unternehmen allerdings leisten, denn sicher ist: Defizite in der informationstechnischen Unterstützung und im Prozess des Informationsmanagements schränken den Handlungsspielraum des Einkaufs ein - mit der Konsequenz, dass Kalkulations- und Einkaufsentscheidungen unter einem extrem hohen Zeitdruck getroffen werden müssen. Optimale Preise und Konditionen lassen sich unter solchen Rahmenbedingungen kaum gewährleisten.

Der kritische Pfad ist nur selten bekannt

(ID:29315390)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/49/974926b58692b5760149f662427a9672/0129399180v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/25/5a25ab500c9b288ed22d7715e0edec3d/0129418261v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/a2/b1/a2b1678dbaaa2587f8e0fc02ac2eb32c/0128281529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5d/3b/5d3b6c8b1f25a5ac1ff8c8bf272e7541/0128110230v2.jpeg)