Flexible und starrflexible Leiterplatten Dieser Trick erhöht die Bewegungsfreiheit in alle drei Raumrichtungen

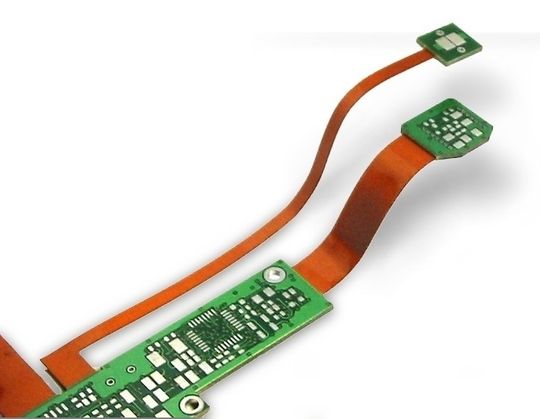

Flexible und starrflexible Leiterplatten gleichen mechanische Einbau-Toleranzen in Baugruppen aus. Entwickler und Konstrukteure sollten diese Beweglichkeit bereits im Design des Flex-Bereichs nutzen. Mit einem besonderen Trick lässt sich die Flexibilität von Flex-, Starrflex- und Impedanzflex-Aufbauten sogar in allen drei Raumrichtungen erhöhen - Stichwort: 3D-Flex-Design.

Anbieter zum Thema

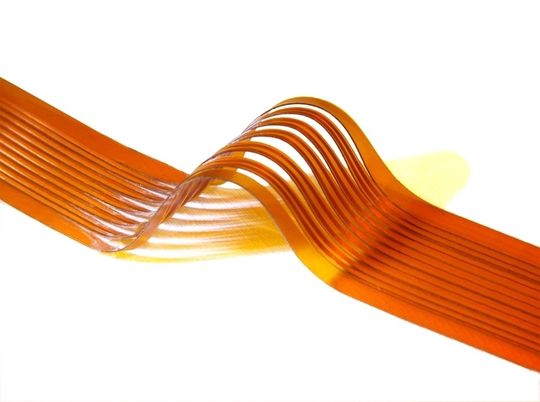

Obwohl schon seit langem etabliert, finden einfallsreiche Entwickler immer wieder neue und raffinierte Designs, um eine flexible Leiterplatte mit zusätzlichen Fähigkeiten auszustatten. Bei einem dieser Design-Tricks wird die Kontur so ausgeführt, dass nicht nur die Flexibilität erhöht wird, sondern sich auch zusätzliche Freiheitsgrade für die Beweglichkeit der Leiterplatte eröffnen.

Mehr Freiheitsgrade für die Bewegung

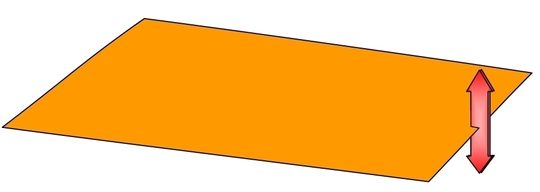

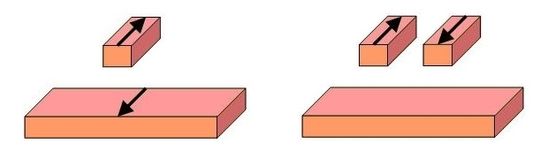

Normalerweise lässt sich das Ende einer flexiblen Leiterplatte nur senkrecht zur Folienebene, d.h. in z-Richtung verwölben. Die Beweglichkeit in x/y-Richtung ist durch die geringe Elastizität des Materials so gut wie ausgeschlossen.

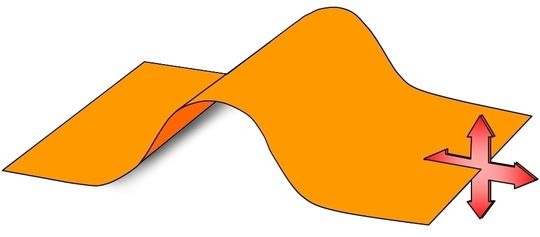

Wird der Flexleiter nun mit einer Längenreserve versehen, indem dieser aufgewölbt montiert wird, kann sich die Leiterplatte in einer weiteren Dimension bewegen: Die Länge der Verbindung kann jetzt variieren. Mit dieser Konfiguration wird also die Bewegung in Längsrichtung ermöglicht.

Die Beweglichkeit des Folienendes in der dritten Raumrichtung ist in diesem Fall eher gering ausgeprägt, da sich an den Kanten der Wölbung schnell unzulässig kleine Biegeradien ausbilden, so dass eine dauerzuverlässige Verbindung nicht mehr gegeben ist.

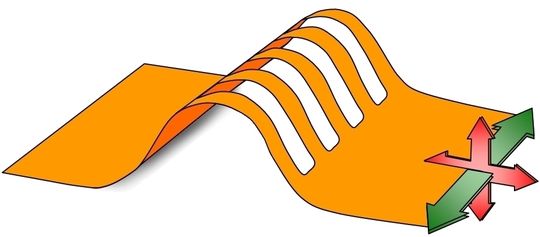

Um auch in der dritten Dimension zusätzliche Bewegungsfreiheit zu erhalten, können die Folien im gewölbten Abschnitt mit Längsschnitten versehen werden. Die daraus resultierenden dünnen Streifen können sich nun gegeneinander leicht verschieben und verdrehen, so dass man die Enden der Folie insgesamt stärker gegeneinander verschieben kann.

Volle Bewegungsfreiheit bei 3D-Flexen

Besonders vorteilhaft sind Einschnitte, die per Laser geschnitten werden, da diese ohne Materialverlust eingebracht werden können. Das bedeutet, dass im Design in Summe die gesamte Flex-Breite zur Verfügung steht.

Nur im Bereich der Laserschnitte muss das Leiterbild zurückgesetzt werden. Je nach Layout und Größe der Folienschaltung sind 0,05 bis 0,3 mm um den Schnittbereich freizustellen.

Sonderkonfiguration für Impedanzflexe im 3D-Flex-Design

Nicht erst im Gigahertz-Bereich sind Vorkehrungen für eine gute Signalintegrität zu treffen. So sind für Schaltungen ab ca. 300 MHz die Wellenwiderstände der Leitungen an die Vorgaben der aktiven Bauteile anzupassen, um Signalstörungen und -dämpfungen zu begrenzen.

Für die Übertragung von HF-Signalen über flexible oder starrflexible Bereiche einer Schaltung können Leiterbahnen mit definierter Impedanz ausgeführt werden. Für HF-Anwendungen bietet das kleberlose Folienmaterial zusätzlich den Vorteil einer gegenüber FR4 deutlich geringeren Dämpfung von tan (d) = 0,007 und einer Dielektrizitätszahl von εr = 3,4.

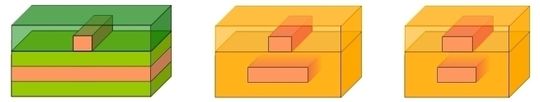

Flexible Leiterplatten mit definierter Impedanz - sogenannte Impedanzflexe - werden häufig mit 100 µm Basismaterial gefertigt, um die üblichen Wellenwiderstände mit sinnvollen Strukturbreiten realisieren zu können.

Sowohl die single-line-Konfiguration, als auch differenzielle Signale lassen sich auf zweiseitige Impedanzflexe layouten, wobei eine Lage die Signalleitungen enthält und die andere Lage als Referenzebene dient. Zwischen den Signalleitern kann man zusätzlich Masseleitungen verlegen, um das Übersprechen zwischen den Kanälen zu reduzieren.

Durch die Kupferflächen wird das mechanische Verhalten von Impedanzflexen weniger elastisch. Dafür kommt zusätzlich ein plastischer Anteil hinzu. Das bedeutet, dass diese Flex-Leiterplatten nach der Verformung die angenommene Form zum großen Teil beibehalten.

Aufgerasterte Masseflächen können dem geringfügig entgegenwirken. Aus fertigungstechnischen Gründen wurde dies auch früher empfohlen, ist aber heute nicht mehr notwendig.

Manchmal werden aus EMV-Gründen dreilagige Flexverbinder gefordert, deren Signalleiter auf der mittleren Lage zwischen den äußeren Schirmlagen liegen. Eher unüblich sind diese flexiblen Leiterplatten in Kombination mit definierten Impedanzen, da diese Konfiguration einen noch größeren Lagenabstand erfordert. Die resultierende Gesamtstärke der Leiterplatte von ca. 0,4 bis 0,8 mm reduziert deren Flexibilität erheblich.

Einseitige Impedanzflexe mit coplanaren Referenzebenen zu beiden Seiten der Signalleitung sind ebenfalls sehr unüblich, da der Abstand vom Signalleiter zu den Referenzleitern bei unter 100 µm liegt.

Impedanzflexe weisen also generell einen zweiseitigen Aufbau auf und eignen sich daher nicht für eine dauerhaft dynamische Biegebeanspruchung.

Leitungsanpassung im 3D-Flex-Design

Für starre Leiterplatten mit ausgedehnten Referenzebenen lässt sich die passende Leiterbreite mittels 2D-FEM-Simulation einfach berechnen. Dagegen ist bei schmalen Leiterplatten - so wie bei den eingeschnittenen Flexverbindern im 3D-Flex-Design - zusätzlich zu berücksichtigen, dass die Referenzebene ebenfalls schmaler ist. Die reduzierte kapazitive Kopplung der beiden Potentiale führt zu einem höheren Wellenwiderstand. Daher ist die Breite des Signalleiters anzupassen, um den gleichen Wellenwiderstand zu erhalten.

Generell gilt: Bei der Konstruktion von flexiblen, starrflexiblen und impedanzflexiblen Leiterplatten gibt es eine Vielzahl an Aufbauvarianten und Materialien. Daher ist es besonders wichtig, dass der Anwender bereits in der Entwicklungsphase sehr eng mit dem Leiterplattenhersteller zusammenarbeitet, um eine optimale und ganzheitliche Design- und Fertigungslösung zu finden. Auf diese Weise lassen sich entgegen der bisher geltenden Aussagen, dass flexible Leiterplatten generell zu teuer sind, die Kosten optimieren und die Gesamtkosten niedrig halten.

*Dr. Christoph Lehnberger ist Vertriebsleiter bei der Andus Electronic GmbH in Berlin.

(ID:249036)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/33/7933c5529f1bbc132e7935d7c53b6beb/0129501631v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/6d/f46dc3cf56ae837fb855d88077339d7e/0129471887v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/23/eb23785d23e0a13df6f6344f6d880bd0/0129487941v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/3f/673f67f2c8dbef2f0f6a5d01ec1f5ec6/0129505643v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c0/8ec08a2db5562f6cbe50d673f4fccde7/0129471934v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/7d/a67d43c748dc7ed8ac050a063332cac8/0129435600v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/8d/c18d63684ca54c0243a024818cd24010/0129458206v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/64/64647ffd4b3e3ffce4086083807d4b01/0129435534v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/0e/9d0e614ed250fdbd9c4596be3c2c4ee8/0129459897v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/5b/bf5b7894da75c9ea4c779f4ef665dfb9/0129484080v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/a8/a6a880c57faa551baeca28d4178de438/0129419457v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/02/a6/02a682df26d6719ff336c961bd08213f/0125019920v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/2c/b42c5e1a5f5eae60f2f52ba7ec8c2c47/0125957929v2.jpeg)