HDI-Leiterplatten – Teil 17 Die nächste Generation HDI-Leiterplatten – wenn die Strukturen immer feiner werden

Für viele Firmen ist HDI-Leiterplattentechnik unerlässlich, um im internationalen Geschäft mithalten zu können. Der nächste Schritt in fortgeschrittene HDI-Gefilde mit noch feineren Strukturen erscheint logisch, birgt allerdings neue Risiken insbesondere beim Bestücken der HDI-Leiterplatte. Prozessexperte Rainer Schröder vom Elektronikdienstleister Atlas-EMS zeigt, wo Tücken liegen können und wie man sie professionell umgeht.

Anbieter zum Thema

Die klassischen Gründe für den Umstieg auf eine HDI-Technologien liegen in der deutlich höheren Packungsdichte die sich aus den feineren Strukturen ergibt. Die Designregeln dazu werden prozessspezifisch durch die jeweiligen Fertigungs-, Bestückungs- und Testmöglichkeiten vorgegeben. Dabei ist zu beachten, dass nicht alles, was mit modernen Designwerkzeugen auf einem CAD-System zeichen- und darstellbar ist auch wirtschaftlich gefertigt, bestückt und getestet werden kann.

Speziell bei den feineren HDI-Strukturen werden dabei die wesentlichen Entwurfsgeometrien nicht nur in ihrer Dimension, sondern auch in ihrer Gestalt bzw. Proportionierung von den weiteren Prozessschritten vorgegeben.

Dieses Know-how hat aber der Entwickler nicht unbedingt selbst verfügbar, wenn er nicht gerade bei einem EMS Hersteller arbeitet, der alle Schritte im eigenen Haus ausführen kann. Mögliche Variationen bei Prozesskette und Lieferantenauswahl werden durch die Tatsache eingeschränkt, dass jeder Partner über ein eigenes, sehr spezielles Know-how verfügt, dass nicht unbedingt in allgemeingültige Parameter übertragen werden kann. Zudem beeinflussen sich viele Effekte oft wechselseitig, so dass die jeweilige Designentscheidung auch noch stark vom individuellen Einzellfall abhängt.

Die Tücken der BGA-Anschlüsse

Ein gutes Beispiel hierfür ist der Anschluss von kleinen, hochpoligen BGA-Gehäusen. Während Anschluss und Entflechtung („Breakout-Routing“) bis zu einem Anschlussraster von 1,0 mm mit HDI- Standardmethoden relativ einfach sind wird es ab einem Raster von 0,8 mm und kleiner deutlich komplizierter.

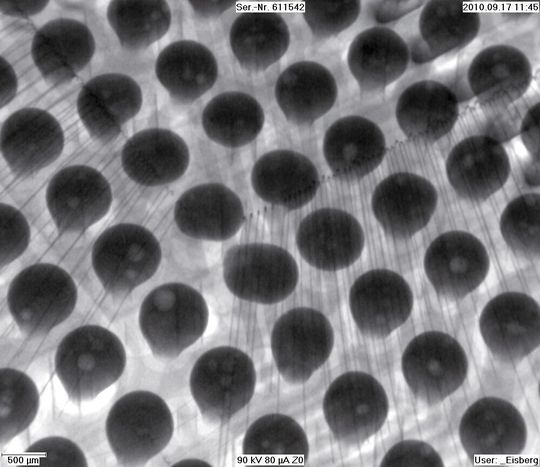

Mit sinkendem Raster werden auch die Balls und Anschlussflächen immer kleiner. Nach außen offene Mikrovias, die bei größeren Anschlusspads teilweise noch außerhalb der Kontaktfläche platziert werden können liegen nun zwangsweise direkt unter den Balls, falls eine Via ins Pad gesetzt werden soll oder muss. Dabei kann die beim Lötprozess aus der Via entweichende Luft Einschlüsse (Voids) in den Balls erzeugen (Bild 1).

Was bei den relativ großen Balls der Anschlussraster bis 1,0 mm überhaupt kein Problem ist (Bild 2), wirkt sich je nach Lötverfahren und Prozesssicherheit spätestens bei einem Raster von 0,65 negativ auf die Kontaktsicherheit aus (Bild 3). Erheblich verschärft wird die Problematik noch durch Bleifrei-Löttechnik und Mehrfachumschmelzungen, wie sie bei beidseitigem Standard-Reflowlöten auftreten.

Das Resultat sind nicht selten erhebliche Zuverlässigkeitsprobleme; speziell bei Schaltungen, die einem erweiterten Temperaturbereich ausgesetzt sind, wie z.B. in der Automobiltechnik.

Vorsicht mit Plugging und Copper Hole Filling bei BGAs unter 0,8 mm Anschlußraster

Die hier von einigen Fertigern angebotenen Lösungen Mikrovia Hole Plugging und Copper Hole Filling sind in diesem speziellen Zusammenhang mit Vorsicht zu genießen: Beim Hole Plugging (siehe Teil8) wird eine Via mit einem Polymerkunststoff verfüllt und anschließend mit einem Kupferdeckel versehen. Diese Technik funktioniert auf Innenlagen (Buried Vias) und bei größeren Bohrdurchmessern ab 0,15 mm meist problemlos, eignet sich aber nicht für die typischen Bohrdurchmesser kleinerer Laservias.

Zu beachten sind auch die für Impedanzverhalten, Leiterbreiten und Mindestabstände negativen Folgen des notwendigen doppelten Kupferaufbaus, zumal für eine hohe Ausbeute hier auch noch der Restring prozesstechnisch großzügiger ausgelegt werden sollte. All dies sind Effekte, die eine Feinstrukturierung erschweren und/oder den Prozessaufwand hochtreiben (verteuern!).

Beim relativ neuen Verfahren Copper Hole Filling werden kleine Mikrovias vollflächig mit Kupfer verfüllt. Hier liegen bisher nur wenig Langzeiterfahrungen vor, speziell beim Einsatz im erweiterten Temperaturbereich gibt es hier aber teilweise schon problematische Erfahrungen bezüglich der Zuverlässigkeit. Problemursache scheint die geringe Duktilität (Verformbarkeit) der aktuell verwendeten Kupferfüllmassen zu sein.

Als Alternative bietet sich an, entweder die Via-in-Pad Technik mit besonders kleinen Mikrovias zu realisieren (Aspect Ratio beachten!) oder kostengünstig die klassische Dogbone-Technik mit Standard-Mikrovias außerhalb der BGA-Pads zu realisieren. Dabei kann das Ziel der jeweiligen Mikrovias entweder eine Leitung/ ein Landpad oder abhängig vom Lagenaufbau auch eine gepluggte und metallisierte „dicke“ buried Via auf der jeweils ersten Innenlage sein.

Artikelfiles und Artikellinks

(ID:360979)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/41/df41bfae5223b6988b3291e519d36f47/0124990347v2.jpeg)