Schablonendruck in der SMT-Fertigung Die kritischen Prozessschritte beim Drucken der Lotpaste

Das Drucken der Lotpaste gilt als kritischster Prozessschitt in der SMD-Fertigung - Tendenz steigend. Beim Schablonendruck müssen verschiedenen Faktoren optimal zusammenspielen. Rakeldruck und Rakelgeschwindigkeit des Druckers, das Ablösen der Schablone und Auslösen der Paste und nicht zuletzt das Reinigen der Druckschablone.

Anbieter zum Thema

„Wie sicher ist der Schablonendruck?“ Für Uwe Schäfer, Application Manager von Ekra/Asys, ist dies mehr Leitmotto als rhetorische Frage. Trotz aller bisherigen Meilensteine und Verbesserungen im Schablonendruck sieht er noch „viel Potential, das brach liegt“. Im Zuge dessen, wie die Ansprüche in der SMT-Fertigung steigen, müsse auch der Druckprozess kontinuierlich optimiert werden, um eine „flexible, qualitativ herausragende, schnelle, kostengünstige und verlässlichen Fertigung“ zu gewährleisten.

Sicherlich unterliegen das Zusammenwirken von Rohstoffen, Maschinen und Mensch weiteren Optimierungen. Worauf es ihm aber ankommt ist, das Praxiswissen so unkompliziert wie möglich zu vermitteln. Daher gilt für ihn: „Der Schablonendruck ist ein lebendiger Prozess, weil noch viel Handling nötig ist.“

Rakeldruck sollte ca. 2 bis 3 N/cm der Rakellänge betragen

Wie etwa beim Rakeln. Hier gilt: Ist der Rakeldruck zu niedrig, ergeben sich Verschmierungen, zu hohe Lotdepots oder gar unvollständige Füllungen. Ist er zu hoch, dann können sich leicht Brücken bilden durch zwischen den Pads verlaufender Lotpaste. Zudem erhöht sich der Rakel- und Schablonenverschleiß. Die Optimale Einstellung ist „mit geringster Kraft bei der die Schablone sich noch sauber abziehen lässt“ zu arbeiten. Daher empfiehlt der Experte hierbei eine Druckkraft von ca. 2 bis 3 N/cm der Rakellänge anzuwenden.

Auch die Druckgeschwindigkeit ist ein wichtiger Einflussfaktor und richtet sich nach, der Wahl der Lotpaste (z.B. Standard- oder High Speed), dem kleinstem Raster auf der Baugruppe, dem Rakelsystem, also ob Standardrakel oder geschlossenes Rakelsystem, und schließlich auch nach dem Alter des Rakels selbst. Grundsätzlich gilt: Je kleiner die Schablonenöffnungen, desto geringer die Druckgeschwindigkeit. Letzten Endes ist es auch wichtig, Feingefühl für den Rakelwinkel aufzubringen, beeinflusst er doch die Pastenauftragsmenge.

Achtung beim Ablösen der Schablone und deren Reinigung

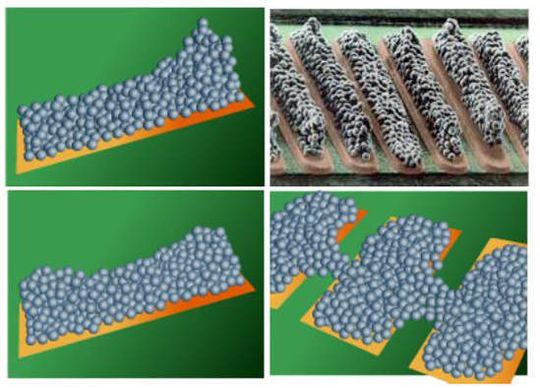

Ein weiterer Aspekt ist die Trenngeschwindigkeit, da sie das Auslöseverhalten der Paste aus der Schablone, die Depotform und die Zykluszeit empfindlich beeinflusst. Ist sie zu groß, ergibt sich nicht nur ein schlechtes Auslösen der Paste, sondern auch ungleichmäßig geformte Lotdepots. Ist sie allerdings zu niedrig, dann sind Zipfelbildungen, so genannte doggy ears, programmiert.

Ein etwas verkannter Faktor ist der Reinigungsprozess. „Viel hilft viel gilt nicht für die Schablonenreinigung“, holt der Fachmann aus, sondern: „Ein sparsamer und sorgsamer Gebrauch ist wesentlich sinnvoller“, betont er. Wichtig sei hierbei die Schablonenunterseite von Verschmierungen zu befreien, sonst „landen vereinzelte Lotkügelchen auf der Leiterplatte – und das können wir gar nicht gebrauchen“.

(ID:314639)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/36700/36719/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/4f/4b4f21d456684f43c83c89bc198f83ae/0127068464v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/63/7763e7594298c2196be199e8979860be/0129253081v2.jpeg)