Leiterplattenfertigung CNC-gesteuerter Nutzentrenner steigert Produktivität der Fertigung

Wer erfolgreich in Deutschland fertigen will, muss die Prozesse effizient gestalten. So sind Maschinen gefragt, die zuverlässig einzelne Leiterplatten von elektronischen Baugruppen trennen.

Anbieter zum Thema

Vor gut zehn Jahren haben viele Unternehmen ihre Leiterplattenfertigung aus Kostengründen nach Asien verlagert. Einige Elektronikfertiger sind jedoch im vermeintlich teuren Westeuropa geblieben und zeigen bis heute, dass man auch hierzulande sehr erfolgreich sein kann. Das gar nicht so geheime Erfolgsrezept: ein hoher Automatisierungsgrad, motivierte und qualifizierte Mitarbeiter sowie hervorragende Maschinentechnik.

Zu den deutschen Vorzeigeunternehmen dieser Branche zählt das mehrfach ausgezeichnete Siemens-Elektronikwerk Amberg (EWA). Die Mitarbeiter dort nutzen jede Möglichkeit zur Produktivitäts- und Qualitätserhöhung. Aus diesem Grund wurde der Sinumerik-gesteuerte Universal-Nutzentrenner SAR-1300-Uni von der GAS Automation GmbH aus St. Georgen im Schwarzwald angeschafft.

Frästechnik ist besonders schnell und stressarm

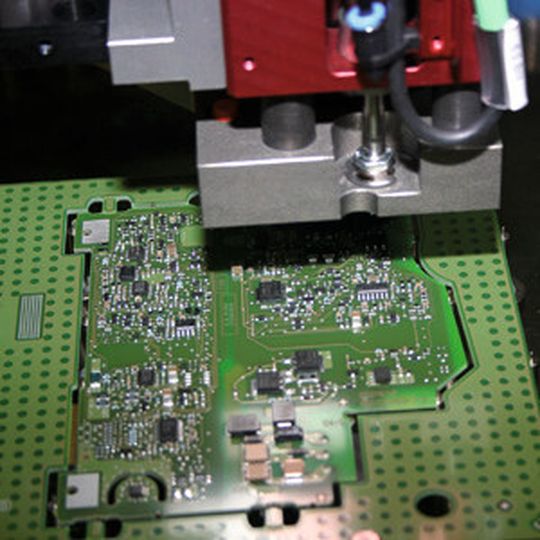

Seit dem Sommer 2011 ist er in eine teilautomatisierte Fertigungslinie integriert und hat die Aufgabe, einzelne Leiterplatten von elektronischen Baugruppen zu trennen, indem er die Verbindungsstege durchfräst.

Im Gegensatz zu den früher üblichen Trennverfahren – wie etwa Rollmesser, Stanze oder Seitenschneider – zeichnet sich das Fräsen als besonders schnell und stressarm aus. Das bestätigt auch Peter Graf, Technologieverantwortlicher für das Flachbaugruppentrennen im Elektronikwerk Amberg, und ergänzt: „Wir arbeiten schon einige Jahre mit Fräsern und schätzen diese Technik. Der neue Nutzentrenner SAR-1300-Uni von GAS Automation ist sowohl in punkto Produktivität als auch im Hinblick auf die Trennqualität besser als bisher übliche Maschinen.“

Diese Aussage basiert auf den Erfahrungen im Umgang mit dem SAR-1300 seit August 2011. Peter Graf hatte bereits vor dem Kauf verschiedene Nutzentrenner miteinander verglichen: „Die Leistungsfähigkeit der GAS-Maschine hat mich sofort beeindruckt. Die Anschaffungskosten liegen zwar etwas höher als bei anderen Nutzentrennern. Die enorme Flexibilität und Bearbeitungsgeschwindigkeit bringt in der Summe aber ein richtig gutes Preis-Leistungs-Verhältnis – und darauf kommt es letztlich an.“

Modularer Nutzentrenner: Präzise und flexibel

Der SAR-1300-Uni kann dank seines modularen Aufbaus je nach Bedarf entweder mit einem Schaft- oder einem Scheibenfräsmodul ausgerüstet werden. Aus diesem Grund lässt sich die Maschine stets mit der kostenoptimierten Trennmethode einsetzen, da kurze Stege besser mit Schaftfräsern und längere Anbindungen mit Scheibenfräsern getrennt werden.

Für die hohe Präzision, Fertigungsqualität und Bearbeitungsgeschwindigkeit bildet das stabile und schwingungsarme Untergestell des GAS-Nutzentrenners die Grundlage. Ebenso bedeutend sind das direkt gesteuerte XZ-Fräsportal und das mit Linearmotoren ausgestattete Shuttle-System der Maschine. Von GAS-Technikern optimal aufeinander abgestimmt, erreichen die Nutzentrenner Wiederhol- und Positioniergenauigkeiten von ± 0,02 mm. Ebenso überzeugend sind die Beschleunigungswerte der Linearachsen X, Y und Z, welche im Durchschnitt bei über 10.000 mm/s2 liegen.

Magnetischer Werkstückhalter spart Geld

Eine Eingliederung des SAR-1300-Uni in den Takt vollautomatisierter Bestückungslinien ist ebenso produktiv möglich wie der Einsatz als Standalone-Maschine, der verschiedene Produkte manuell zugeführt werden. Das Elektronikwerk Amberg nutzt den Nutzentrenner auf diese Weise. Fertigungsexperte Peter Graf hebt insbesondere den magnetischen Werkstückhalter-Tisch hervor: „Damit sparen wir vor allem bei Kleinserien richtig Geld, weil wir keine teuren Werkstückträger herstellen lassen müssen.“

(ID:32672920)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/fc/bcfc3182c6e2422b82a9d0e1ce7dd945/0129336204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/de/c7ded37e1a429fe2234da21e0c272a09/0129363486v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/88/5f8847c90d2e4/50-mm.jpg)

:quality(80)/p7i.vogel.de/wcms/56/f0/56f0a15f082c112fbaa92e7a0a78c902/0124242786v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/0d/ba0d342ba27b93e7460a16e01743dc23/0128849806v2.jpeg)