SMD-Bestückautomat SIPLACE SX Build-to-Order-Konzept für die SMD-Fertigung

Das größte Sparpotenzial in der Baugruppenfertigung liegt in der übergreifenden Optimierung der Prozesskette. Genau hier setzen moderne Build-to-Order-Konzepte (BTO) an. In der SMT-Industrie waren derart flexible Produktionskonzepte bisher undenkbar, die existierenden Maschinen- und Linienkonzepte zu starr und unflexibel. Das SIPLACE-Team hat den Durchbruch geschafft.

Anbieter zum Thema

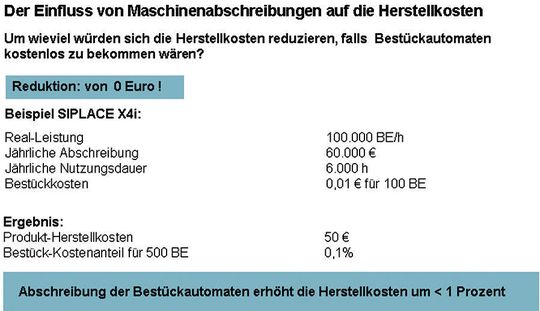

Materialkosten, Maschinen und Personal – dies sind in aller Regel die Antworten, wenn man nach den wesentlichen Kostentreibern in der Elektronikfertigung fragt. Ein genauerer Blick zeigt noch weitere Faktoren im Bereich der Prozesskosten. Der große Einfluss der Materialkosten ist überdeutlich zu erkennen. Diese sind aber in der Regel ohne großen Einfluss auf die Wettbewerbsfähigkeit, da diese für alle Baugruppenproduzenten sehr ähnlich sind – zumindest bei Unternehmen mit vergleichbarem Einkaufsvolumen. Überraschender für viele Verantwortliche dürfte der geringe Einfluss sein, den die Investitionen bzw. Abschreibungen im Bereich der Maschinen und Infrastruktur auf die Herstellkosten haben.

Die hohen Leistungen moderner Bestücklösungen verteilen die Kosten auf viele Produkte, der Anteil an den Herstellkosten für ein einzelnes Produkt ist in der Regel gering. Daraus folgt: Ein Zurückfahren der Investitionen hat auch nur einen vergleichsweise geringen Einfluss auf die Kostensituation und die Wettbewerbsfähigkeit. Wo also liegen die großen Hebel auf die Herstellkosten?

In den Fertigungsprozessen sind noch viele Reserven

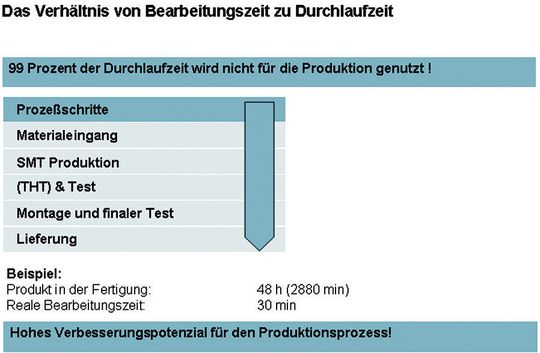

Als Beispiel dafür welche Reserven in den Fertigungsprozessen schlummern, empfiehlt sich ein Blick auf das Beispiel Durchlaufzeit (DLZ). Die DLZ beschreibt die Gesamtprozesszeit, die vom Eingang des Kundenauftrages bis zur vollständigen Auslieferung der Produkte – in der vom Kunden gewünschten Ausstattung und Qualität – vergeht. In enger Verbindung dazu stehen andere Kenngrößen wie „Umschlaghäufigkeit des Materials“ oder der „Umlaufbestand (WIP: Work-in-Progress). Ideal wäre es, wenn Durchlaufzeit und die eigentliche Bearbeitungszeit annähernd gleich wären. So ist es aber nicht, wie der Blick in die realen Fertigungen zeigt.

In vielen SMT-Fertigungen verstreichen mehr als 99% der Durchlaufzeit völlig unproduktiv als Liege- und Ruhezeit für Materialien, Zwischenprodukte oder Fertigprodukte. Der Blick auf den Shopfloor bestätigt dies. Große Bauteilelager, viele Zwischenlager im Produktionsbereich und oftmals zusätzlich angemietete Auslieferungslager sind ein sicheres Zeichen für lange Durchlaufzeiten. Und das in einer Industrie, in der Material und Bauteile 60 bis 95% der Herstellkosten des Produktes ausmachen.

In der Durchlaufzeit liegt noch ein hohes Optimierungspotenzial

Allein hier besteht also ein riesiges Optimierungspotenzial für die Baugruppenproduzenten. Je schneller ein Produkt durch die Fertigung läuft,

- desto geringer sind die Kapitalbindung und die Kapitalkosten/Zinsen,

- desto besser ist die Liquiditätssituation des Unternehmens,

- desto geringer sind Bedarf und Kosten für Lagerflächen, Logistik und Technologien (MSD),

- desto flexibler kann auf Kundenwünsche und kurzfristige Aufträge reagiert werden,

- desto niedriger sind die Nacharbeitskosten, weil später eventuell erforderliche Modifikationen an lagernden Halbfabrikaten (WIP) oder Fertigprodukten entfallen.

Build-to-Order (BTO): Den Gesamtprozess optimieren

Damit die DLZ sinken kann, muss der Gesamtprozess von Barrieren befreit werden. Genau hier setzen BTO-Konzepte an. So kann die Durchlaufzeit beispielsweise durch eine Beschleunigung und Verbesserung im Bereich Wareneingang/Materialvereinnahmung erfolgreich verkürzt werden. Maßgeblichen Einfluss auf die DLZ in der Elektronikfertigung haben auch die Prozesse im engeren Umfeld der SMT-Linien: Alle Stillstandszeiten wirken sich negativ auf die DLZ aus. Das gilt nicht nur für Stillstände wie das Hochladen von Programmen, Umrüsten oder den häufig notwendigen Bestückkopfwechseln oder das Umkonfigurieren von Linien durch notwendige Bestückkopfwechsel.

Artikelfiles und Artikellinks

(ID:320799)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/f7/9df7b15f177b8b3ca0e93cf965a476bc/0129529705v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/f8/00f8ec6e6eb38a0fd8d66797394ef4d5/0129560475v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/69/72/69721860571ff/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/b6/92/b692f1e396a473559019316c0d56910b/0127586689v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/47/9d/479d0e4b8f9544408b2f2bd41a940eeb/0125107838v2.jpeg)