Anbieter zum Thema

Prozesskontrolle in Echtzeit ist Standard

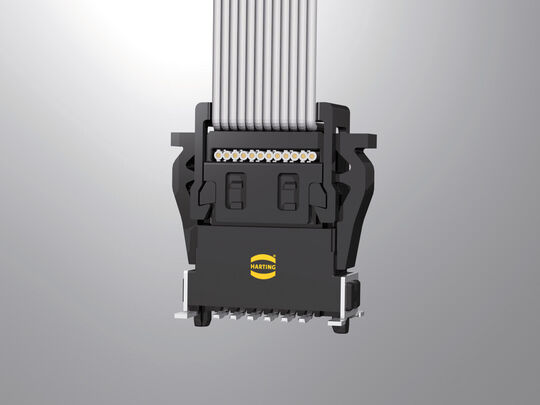

Das Anwendungsspektrum ist nahezu unbegrenzt. Der Steckverbinder eignet sich für die Verbindung von kleinen Leiterkarten innerhalb eines Geräts auch im robusten Umfeld. Im wachsenden Markt der Prozessautomation besteht eine steigende Nachfrage nach Steuerungen, Sensorik und Messgeräten. Dabei sollen vor Ort die Maschinenzustände analysiert werden, gegebenenfalls direkt in die Steuerung eingegriffen werden. Optische Verfahren, z.B. zur Qualitätskontrolle, sollen möglichst in Echtzeit agieren.

Trotz der robusten Ausführung sind die Steckverbinder auch für hohe Datenraten geeignet. Im Labor Signalintegrität wurden Simulationen und Messungen durchgeführt, die belegen, dass Übertragungsraten von 3,125 GBit/s übertragen werden können. Somit können die gängigen Datenprotokolle wie Gigabit Ethernet, XAUI, PCI Express oder RapidIO mit dem Steckverbinder genutzt werden. Abhängig von der Kontaktbeschaltung und vom Leiterplattenaufbau kann die Datenrate sogar noch erhöht werden.

Verarbeitung ohne individuelle Prozesse für Steckverbinder

Mit der Miniaturisierung der Halbleiter ging auch ein Wechsel der Produktionsprozesse der Leiterkarte einher. Der Standard heute heißt SMT – Surface Mount Technology, also die Verlötung der Kontakte auf der Leiterkartenoberfläche. Bei den kleinen Abmessungen einiger Halbleiter kann ein Arbeiter diese aber kaum noch positionieren. Auch aus Kostengründen übernimmt das heute ein Bestückungsautomat.

In einer lückenlosen Produktionskette gilt diese Anforderung auch für Steckverbinder. Die Verarbeitung der Leiterplatte darf keine individuellen Prozesse für den Steckverbinder beinhalten, wie z.B. ein Einpressvorgang der Kontakte. Daraus ergeben sich zwangsläufig die Anforderungen an die Anschlusstechnik.

Die har-flex-Steckverbinder sind in SMT ausgeführt und für die Verlötung im Reflow Ofen ausgelegt. Der Kunststoff ist für hohe Temperaturen geeignet. In Tests wurde nachgewiesen, dass die Steckverbinder die JEDEC-Anforderungen für Prozessempfindlichkeit (PSL) und Feuchteempfindlichkeit (MSL) mit der jeweils höchsten Bewertungsklasse bestehen und sich somit problemlos in gängige Fertigungsprozesse einfügen.

Die Lieferung der Steckverbinder erfolgt in standardkonformer Gurtverpackung auf einer Rolle, so dass eine automatische Bestückung möglich ist.

Ein industrielles Gerät muss als Ganzes im rauen Umfeld bestehen. Der Steckverbinder bleibt dabei nicht außen vor, ist aber aus mechanischer Sicht ein kritisches Element. Stoß, Vibration, Staub und Nässe dürfen keinen Einfluss auf die Betriebsbereitschaft haben. Die kompakte aber robuste Bauform sichert einen zuverlässigen Betrieb auch unter widrigen Bedingungen. Eine spezielle SMT-Fixierung sorgt zum Beispiel für eine robuste Verbindung zur Leiterplatte und hilft dabei Steck- und Ziehkräfte aufzunehmen, um die Lötkontakte anschlussseitig zu entlasten.

Getestet nach den gängigen Normen für Steckverbinder

Dies wird durch eine zuverlässige Kontaktbeschichtung erreicht. Während der Steckzyklen sorgt eine sehr glatte Oberfläche im Kontaktbereich dafür, dass der Verschleiß minimiert wird und die Beschichtung erhalten bleibt. Dazu wendet das Unternehmen ein besonderes Stanzverfahren an, das die Kontaktoberfläche gleichzeitig abrundet und glättet. So wird die Leitungsfähigkeit moderner Computer mit der Robustheit industrieller Geräte kombiniert.

* * Michael Seele ist Global Product Manager Leiterplattensteckverbinder bei der Harting Technologiegruppe in Espelkamp.

Artikelfiles und Artikellinks

(ID:30605910)

:quality(80)/p7i.vogel.de/wcms/95/31/95310c8d999f5f03b3af634a6e98c608/0129557153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/09/ce09cbfd70dd50b7f8e9e923c4fd8f3d/0129481054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/f1/b0f1ca4fc48eb0a6ec2fa1f77706cc53/0129503249v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/e3/27e33398c34f4f466fe70a294ec2f1f1/0129569421v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/81/ca81333a02b8c934dcad5c1745435a3d/0125018126v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/69/3f69e2ac28f7f9ee735680c5e5d53d94/0129470810v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/77/b1770e7d7499d7f807a2d5236dc081c8/0129461958v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/1a/f91ab18956761d85991f78cd17e6bc5e/0129587231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/2a/2e2a5297d427998ec3f2afeaa44a4576/0129577028v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ce/06cece1c695ea91c5108cf7f583feea5/0129540778v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/e5/1de5e11918cfb261b8b5c4632fc1f7db/0129456364v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/a8/e8a8a953c77af9bbf208cce6454139d4/0129427931v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/70/7b700e93abd717e2feb5466810810af4/0127597143v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/92/fd/92fd7c3102fc8b710244ad109c079be6/0129551381v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/bf/8fbf2cfa5f7238e41e046b12e936212b/0129541806v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/4f/fc4f36089dac773f0b9483eb39a726a1/0129508876v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/10/8410f7a52af344d1e5626d0610c9fa23/0129553240v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/42/bc42dd0a04818f6195a7f78bcec88be6/0129484567v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/63/14635e09eff181f7ab7a0f81ffa0daa3/0129407664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/24/952434ded60a1fc6dff2f7b742f14fd1/0129562074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/1c/621cb1390951d6ac4029cd471edf956d/0129543495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/60/2c60940d2ebd2d45765085bc69488764/0129530286v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/7f/687fac7d01bdb/ag-2024-logo-4c.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/87/ec/87ec8fb0690363443261d76d3fbe901e/0127360213v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/a5/86a5a1f1f43624386fdb49bb8ec2b890/0128092121v2.jpeg)