HDI-Leiterplatten - Teil 6 Aspect Ratio - eine der häufigsten Fehlerquellen beim Leiterplattendesign

Im sechsten Kapitel der HDI-und Mikrovia-Beitragsreihe erläutern die Experten von CONTAG einen der häufigsten Fehlerquellen beim Entwurf von Leiterplatten: Das Verhältnis zwischen Bohrlochdurchmesser und Bohrlochtiefe, besser bekannt als Aspect Ratio.

Anbieter zum Thema

Kenngrößen Lagendicke und Bohrlochdurchmesser

Das von konventionellen Leiterplatten gut bekannte Problem der Aspect Ratio gewinnt bei HDI-Leiterplatten stark an Brisanz, denn kritisch wird es meist bei Sacklöchern (Blind Vias) und kleinen Lochdurchmessern. In Gestalt von Mikrovias (Wir erinnern uns: Ankontaktierungen mit Lochdurchmessern von typischerweise 200 µm und weniger) kommt in der HDI-Technik fast immer beides zusammen.

Bei den gebräuchlichen Herstellungsverfahren wird nach dem Bohren an den Bohrlochwandungen zuerst eine elektrisch leitfähige Grundschicht (Kupfer, Kohlenstoff, Palladium o.ä.) aufgebracht, um dadurch den initialen Stromfluss bei der anschließenden galvanischen Kupferverstärkung zu ermöglichen. Diese beiden Prozessschritte sind notwendig, um die jeweiligen Ebenen elektrisch leitfähig miteinander zu verbinden.

Die im Ergebnis resultierenden Kupferhülsen müssen gleichmäßig, ohne Fehlstellen und dabei unter verschiedenen Belastungen, wie z.B. dem späteren Lötvorgang, haftfest sein. Daher muss die resultierende Stärke der Kupferhülsen auch eine gewisse Mindestdicke aufweisen (typischerweise ab etwa 15 bis 20 µm, die Vorgabe der CONTAG GmbH liegt hier bei 20 µm). Voraussetzung dafür ist, dass bei beiden Prozessen eine gleichmäßige und vollständige Benetzung sowie ein kontinuierlicher Austausch der Reaktionsflüssigkeiten in allen zu metallisierenden Bohrungen stattfinden können.

Dies ist letztendlich eine Frage der Prozessführung und der Anlagentechnik, wird aber umso kritischer, je kleiner die Bohrungen und größer die Platinendicke ausfallen. Bei Durchkontaktierungen werden die Öffnungen von den Reaktionsflüssigkeiten vollständig durchströmt und es ergeben sich typischerweise maximale Aspect Ratios von bis zu 1:10, was bei üblichen Bohrlochdurchmessern und normalen Leiterplattendicken selten ein Problem darstellt.

Anders jedoch beim Sackloch ohne vollständige Durchströmung: Hier hängt die Benetzung der Bohrlochwandungen entscheidend am Aspect Ratio. Hier gibt es eine relativ scharfe Grenze bei einem Aspect Ratio von etwa 1:0,8 bis 1:1, bei deren Unterschreitung eine sichere und dauerhafte Kontaktierung nicht mehr gewährleistet ist.

Wo liegen die Tücken beim Aspect Ratio?

Zunächst einmal ist vielfach nicht ganz klar, auf welche tatsächlichen Größen sich die Berechnung des Aspect Ratio bezieht. Allgemein ist das Aspect Ratio als das Verhältnis von Bohrdurchmesser zu Bohrtiefe beschrieben.

Bohrdurchmesser

Wir erinnern uns: Im CAD-System und in den meisten Produktinformationen bzw. Design Rules der Leiterplattenhersteller wird meist die Sollgröße „Loch-Enddurchmesser“ beschrieben; gebohrt wird aber tatsächlich mit einer realen Bohrzugabe, um den Kupferauftrag bei der späteren Ankontaktierung auszugleichen und ggf. den Enddurchmesser in das geforderte Toleranzfeld zu bringen.

Während bei Bohrungen für Bestückungen oftmals großzügige Plustoleranzen (bis zu 0,15 mm größer als der in den Fertigungsdaten beschriebene Enddurchmesser) und nur minimale Minustoleranzen (max. 0,05 mm) zulässig sind, dürfen Vias z.T. auch großzügigere Minustoleranzen aufweisen. Diese werden dann ausgereizt, wenn es notwendig ist, Restringe auf das fertigungstechnisch notwendige Mindestmaß zu vergrößern. Die Bohrzugabe richtet sich also hauptsächlich nach den speziellen Gegebenheiten der Schaltung und kann zwischen 0 bis 150 µm liegen.

Generell gibt es hier keine festen Vorgaben; in der Theorie ergeben sich jedoch die Mindestwerte implizit durch den in der Norm IPC 6012 für jede Basiskupferschicht minimal vorgegebenen Außenlagenwert. Dieser beträgt z.B. bei 18 µm Basiskupfer (½ oz/ft²) 33 µm, sodass sich damit theoretisch ein Mindestkupferauftrag von mindestens 15 µm ergeben würde, wenn man annimmt, dass sich das Kupfer im Sackloch und auf der Oberfläche halbwegs gleichmäßig aufbaut.

In der Praxis wählen die meisten Leiterplattenhersteller hier jedoch größere Werte, um auch bei Toleranzen der Fertigungsprozesse immer eine gleich bleibend sichere Ankontaktierung und auch mechanische Festigkeit zu garantieren.

CONTAG hat sich für einen Mindestschichtauftrag von 20 µm innerhalb der Sacklöcher entschieden, sodass sich hier eine Bohrzugabe von 40 µm ergibt. Für ein typisches Mikrovia (Sackloch) mit einem Realdurchmesser von 150 µm ergibt sich damit ein Bohrdurchmesser von 190 µm für den Bohrlocheintritt auf der Außenlage. Dieses Maß ist dann auch der erste Teil der Berechnungsgrundlage für das Aspect Ratio. Dies gilt generell für alle Bohrverfahren; also auch für mechanische Bohrungen mit konischem Werkzeug und damit einem geringeren Bohrdurchmesser auf der Innenlage.

Bohrtiefe

Hier wird es komplizierter, da sich die Bezugsgrößen für unterschiedlichen Bohrungstypen unterscheiden. Während lasergebohrte Löcher auf der inneren Kupferlage aufsetzen („Stop-Pad“) werden mit mechanischem Werkzeug gebohrte Löcher durch die innere Kupferlage durchgebohrt, um auch bei unvermeidbaren Bohrtiefentoleranzen eine sichere Ankontaktierung zu gewährleisten.

Normalerweise wird die Bohrtiefe so gewählt, dass der zylindrische Teil des Werkzeuges rechnerisch bis zur halben Gesamtinnenlagestärke reicht. Da das Werkzeug an der Bohrerspitze von der zylindrischen Geometrie in einen konischen Verlauf übergeht, reicht die eigentliche Spitze des Werkzeuges und damit die praktisch zu wählende Bohrtiefe etwas in die nachfolgende Dielektrikumsschicht hinein. Dieses Maß hängt aufgrund der Geometrie der Werkzeugspitze damit auch vom gewählten Bohrdurchmesser ab.

Bei mechanisch gebohrten Löchern ist für das Aspect Ratio auch noch die tatsächliche Dicke der Kupferinnenlage zu berücksichtigen. Tatsächliche Dicke? Richtig, denn beim sequenziellen Buildup geht es nicht um die Basis-Schichtdicke, sondern um die Gesamt-Kupferschichtdicke, da je nach Layeraufbau hier auch noch der eventuelle Kupferauftrag (Plating) eines vorherigen Kontaktierungsprozesses zu berücksichtigen.

Dies ist immer dann der Fall, wenn auf der jetzigen Innenlage Kontaktierungen (Mikrovias, Sacklöcher oder auch Durchkontaktierungen) enden, d.h. die jetzige Innenlage im vorherigen Schritt eines sequenziellen Lagenaufbaus eine Außenlage war.

So wird das Aspect Ratio berechnet

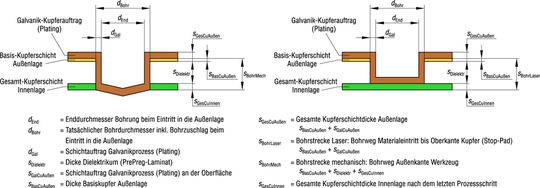

Damit ergeben sich zur Berechnung des Aspect Ratio mit der in der Grafik beschriebenen Dimensionierung für lasergebohrte bzw. für mechanisch gebohrte Löcher jeweils die folgenden Formeln:

dnd = Enddurchmesser Bohrung beim Eintritt in die Außenlage

dBohr = Tatsächlicher Bohrdurchmesser inkl. Bohrzuschlag beim Eintritt in die Außenlage, kleinste Schrittweite für den Bohrdurchmesser ist 50 µm beim mechanischen Bohren

dGal = Schichtauftrag Galvanikprozess (Plating)

sDielektr = Dicke Dielektrikum (PrePreg-Laminat)

sGalCuAußen = Schichtauftrag Galvanikprozess (Plating) an der Oberfläche

sBasCuAußen = Dicke Basiskupfer Außenlage

sGesCuAußen = Gesamte Kupferschichtdicke Außenlage = sBasCuAußen + sGalCuAußen

sBohrLaser = Bohrstrecke Laser: Bohrweg Materialeintritt bis Oberkante Kupfer (Stop-Pad) = sBasCuAußen + sDielektr

sBohrMech = Bohrstrecke mechanisch: Bohrweg Außenkante Werkzeug = sBasCuAußen + sDielektr + sGesCuInnen

sGesCuInnen = Gesamte Kupferschichtdicke Innenlage nach dem letzten Prozessschritt

Kleinste mechanische Bohrerstufung für dBohr = dEnd + 2 • dGal ist 50 µm!

Mechanisch gebohrte Löcher sind also bei gleicher Dielektrikums-dicke „empfindlicher“ in Bezug auf eine Ausnutzung des maximalen Aspect Ratio. Da jedoch auch das Aspect Ratio als „kritischer Faktor“ in die Fertigungsausbeute eingeht, benutzen viele Firmen als Faustregel generell die strengeren Werte für mechanisch gebohrte Löcher. Wenn dann ein mechanisch gebohrtes Prototypendesign zur Massenfertigung auf lasergebohrte Mikrovias umgestellt wird, so kommt dann die zusätzliche „Reserve“ beim Aspect Ratio der Ausbeute der Produkte zugute.

Mindestwerte sind unbedingt einzuhalten

Zu beachten ist dabei aber, dass in Abhängigkeit von der Dicke des Dielektrikums gewisse Mindestwerte für die Kupferschichtdicke der Innenlage eingehalten werden müssen, damit das Stop-Pad vom Laser nicht „zerschossen“ wird. Dies gilt speziell für impedanzkontrollierte Leiterplatten mit ihren relativ dünnen Kupferschichten. Konisch gebohrte Löcher lassen sich mit dem Laser gar nicht, direkt über mehrere Lagen führende Bohrungen nicht ganz einfach realisieren.

Auch beim Thema Aspect Ratio kommen wir zum gleichen Fazit: sich beim Entwurf exakt an die Designregeln halten, alle sinnvollen möglichen Lieferanten und Konfigurationen bereits bei der Planung berücksichtigen und Extreme nicht ausreizen.

Wir haben gesehen, dass das Thema Aspect Ratio, obwohl es zunächst sehr einfach zu sein scheint, doch sehr komplex ist. Vor allem, weil es ja nur eine indirekte Größe ist, für die dem Entwickler oder auch Layouter oft das „Gefühl“ bzw. die Erfahrung fehlt. Was den Layouter wirklich interessiert, sind nicht Aspect Ratio und Lagen- und Dielektrikumsaufbauten, sondern „nur“ möglichst kleine Mikrovias und möglichst kleine Pads.

Moderne CAD-Systeme bieten inzwischen umfangreiche und komfortable Möglichkeiten Technologieparameter in System und Bibliotheken einzubinden. Dies gibt jedoch eine trügerische Sicherheit, denn nicht alles technisch machbare ist sinnvoll umsetzbar oder gar wirtschaftlich fertigbar.

Sinnvoller und effizienter ist es, sich vor Lagenauswahl und Erstellung der Bibliotheken für ein Projekt vom Fertiger seines Vertrauens beraten zu lassen.

Dem HDI-Neueinsteiger empfiehlt es sich, Lagenaufbauten und Mikrovia-Dimensionierungen zunächst einmal auf soliden Erfahrungswerten basierend zu „standardisieren“.

Hier finden Sie alle Teile der Beitragsreihe HDI-Leiterplatten.

(ID:223478)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/66/c1/66c14543fd48c69fe35aeca2e513966a/0125007023v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/ec/bcec7c262091ac4d6c3b8378a424d814/0127459210v2.jpeg)