Backplane-Leiterplatten Anforderungen an Leiterplattendesign und -fertigung für die Einpresstechnik

Die Einpresstechnik kann heute zusammen mit hochkomplexen Mehrlagen-Leiterplatten (Multilayern) mit hohen Qualitäts- und Zuverlässigkeits-anforderungen verwendet werden. Im Folgenden wird auf den Stand der Technik von modernen, flexiblen (elastischen) Einpresszonen eingegangen. Zudem werden die wichtigsten Kriterien in Hinblick auf die Leiterplattenfertigung aufgezeigt und worauf beim Layout zu achten ist.

Anbieter zum Thema

Die klassische Anwendung für Einpresstechnik stellen die sog. Rückwandverdrahtungsplatten (Backplanes) dar, die früher fast ausnahmslos mit Steckverbindern bestückt waren. Aber der Trend geht klar hin zur „intelligenten Backplane“, bei der die Typennummer, die Seriennummer, der Entwicklungsstand, die Konfiguration und weitere Daten in einem Speicherbaustein hinterlegt werden, der zusammen mit den anderen erforderlichen peripheren Bauelementen auf der Leiterplatte mittels Löttechnik montiert wird.

Bei den anderen elektronischen Baugruppen ist die Kombination von Einpresstechnik (in Form von Steckverbindern) und Löttechnik (Reflow- und Wellenlötung) generell üblich. Das gilt auch im Zusammenhang mit der SMD-Technik. Sollen also beide Montagetechniken auf derselben Leiterplatte zum Einsatz kommen, so müssen die Oberfläche und der Aufbau hierfür geeignet sein. Dies ist bei den Anforderungen an die Leiterplatte für Einpresstechnik jeweils zu berücksichtigen.

Kriterien für die Einpresstechnik

Beim Einpressen muss die Leiterplatte, trotz ihrer teilweise recht filigranen Struktur, oft erhebliche mechanische Belastungen aufnehmen können, die vor allem bei hochpoligen Steckverbindersystemen auftreten. Da man auch die Einpresszonen der Bauteile immer wieder optimiert und weiterentwickelt hat, stellt dies jedoch keine unlösbare Herausforderung dar. Grundsätzlich ist die Einpresstechnik als unkritisch einzustufen, wenn die Spezifikation eingehalten wird. Es sind bei der Herstellung einer Leiterplatte im Wesentlichen drei Parameter zu beachten, damit die Kriterien für die Einpresstechnik erfüllt sind:

- Bohrdurchmesser und Durchmesser des metallisierten Einpressloches,

- Dicke der Kupferhülse im Einpressloch,

- Leiterplatten-Oberfläche.

Gasdichte Verbindung

Für die Einpresstechnik muss auf der Leiterplatte ein geeignetes metallisiertes Loch vorhanden sein, welches über eine Kupferfläche oder eine Leiterbahn mit dem Leiterbild der restlichen gedruckten Schaltung verbunden ist.

Beim Einpressvorgang tritt zwischen dem Einpresspin und der Lochwand eine relativ hohe Kraft auf. Die Einpresskraft setzt sich aus der Radialkraft und dem Reibungskoeffizienten zusammen. Dabei wird die Radialkraft durch die Materialien und die Geometrie des Einpresspins bestimmt. Der Reibungskoeffizient ist von der Rauhigkeit der Oberfläche und von den Metallüberzügen auf Einpresspin und Kupferhülse abhängig. Durch die hohen Kräfte werden die Werkstoffe stark verformt und liegen anschließend formschlüssig aufeinander.

Durch die Flexibilität der Einpresszone ist auch nach dem Einpressvorgang eine permanente Kraft zwischen den Verbindungspartnern Pin und Kupferhülse vorhanden. Diese Kraft zwischen den Materialien und der Formschluss bewirken eine sog. gasdichte Verbindung. Das bedeutet, dass negative klimatische Einflüsse, wie Feuchtigkeit und korrosiv wirkende Gase keine Schädigung der Verbindung hervorrufen können. Diese gasdichte Verbindung stellt somit eine ausreichende Korrosionsbeständigkeit und Zuverlässigkeit sicher.

Hohe Stromtragfähigkeit

Durch den permanenten Druck zwischen den Verbindungspartnern entsteht eine intermetallische Verbindung zwischen Pin und Hülse, die eine zusätzliche Stabilisierung der Verbindung bewirkt. Da die Materialien direkt miteinander verbunden sind, stellt sich ein sehr niedriger elektrischer Durchgangswiderstand (im Mikro-Ohm-Bereich) ein, wodurch eine hohe Stromtragfähigkeit möglich wird.

Durch die beschriebene gasdichte Verbindung wird eine Zuverlässigkeit erreicht, die auch für komplexe Geräte eine hohe Lebensdauer garantiert. Die Brauchbarkeit von Einpressverbindungen liegt bei mindestens 15 Jahren, wie man es auch von Lötverbindungen her gewohnt ist.

Metallisieren

Beim Einpressvorgang muss sich eine gasdichte Zone bilden. Hierzu ist eine Kupferhülse mit ausreichender Schichtdicke notwendig. Die Kupferschicht darf jedoch auch nicht zu dick werden, da sonst die Verformung erschwert wird.

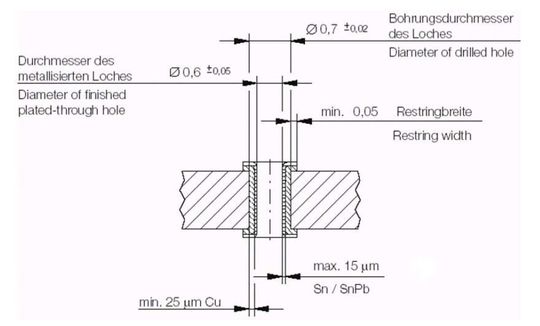

Aufgrund unterschiedlich geformter Einpresspins ist auch mit einer großen Streuung der Einpresskräfte zu rechnen. Untersuchungen haben ergeben, dass die galvanische Verkupferung der Bohrungen eine Dicke von mindestens 25 µm erreichen sollte. Dadurch entsteht eine ausreichend stabile Kupferhülse, die den Einpressbelastungen in jedem Fall standhält. Diese Kupferdicke ist auch in der Norm für Einpresstechnik DIN EN 60352-5 spezifiziert. Die chemische Verzinnung bietet günstige Gleiteigenschaften beim Einpressvorgang („Schmierwirkung“) und trägt zur Reduzierung der Einpresskräfte bei.

NiAu ist trotz der spröden Nickelschicht für die Einpresstechnik verwendbar. Untersuchungen und Serienerfahrungen belegen, dass die Qualität und Zuverlässigkeit von Einpressverbindungen hohen Qualitätsstandards genügen.

Beim Einsatz von NiAu ist zu beachten, dass die Oberfläche nicht mit vergoldeten Einpresszonen kombiniert werden darf. Die Kosten für eine NiAu-Veredelung liegen 3 bis 5% höher als bei chemisch Zinn,

Das Leiterplattenloch zur Aufnahme des Einpresspins besteht aus der Kupferhülse und der darauf aufgebrachten Oberflächenveredelung. Somit lässt sich die allgemeine Festlegung der Bohr- und Lochdurchmesser für Einpresstechnik ableiten:

Bohrdurchmesser = Endloch-Durchmesser + 0,1mm

Die Toleranz des Endlochdurchmessers wird mit typisch ±0,05mm angegeben.

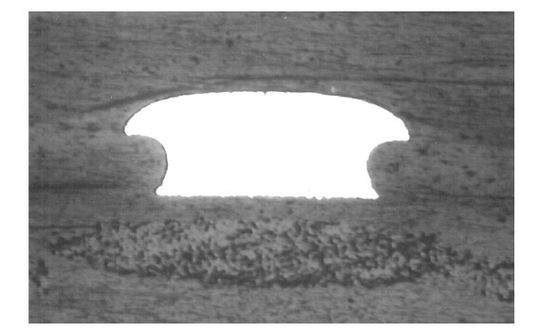

In den nebenstehenden Abbildungen ist das Schliffbild eines Leiterplattenlochs zur Aufnahme des Einpresspins dargestellt. In dieser Aufnahme ist u.a. die raue Bohrlochwand mit der aufmetallisierten Kupferhülse zu sehen.

Einpressvorgang: Erst Löten, dann Einpressen

Bevor das Einpressen erfolgen kann, sind zuerst die Bauelemente mit Lötanschlüssen auf der Leiterplatte mit einem geeigneten Verfahren zu (montieren) löten. Diese Reihenfolge ist wichtig, da die Umkehrung der Prozessfolge die thermische Belastung der Einpressverbindungen und eine nachträgliche unkontrollierte Verlötung der Einpresszonen zur Folge hätte, wodurch eine Schädigung der gasdichten Zonen hervorgerufen würde.

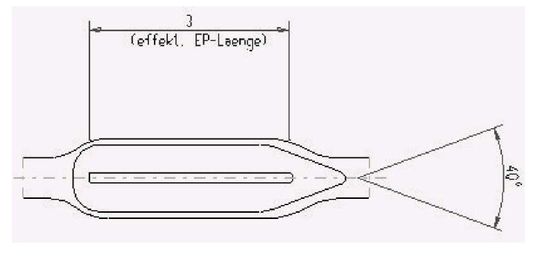

Beim Einpressvorgang wird durch den hohen Flächendruck eine Verformung der beiden Verbindungspartner ausgelöst und es entsteht ein Formschluss zwischen Pin und Kupferhülse. Dabei tritt eine hohe Kraft in Längsrichtung der Hülse auf, welche die Tendenz hat, die Kupferhülse aus der Leiterplatte herauszuschieben. Diese ist umso höher, je größer der Einführungswinkel des Einpresspins ist Dieser Einführungswinkel bestimmt die Kräfteverteilung beim Einpressen und spielt somit beim Design von flexiblen Einpresszonen eine entscheidende Rolle.

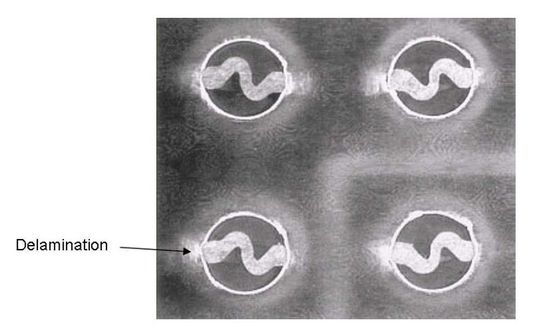

Ist der Pin an der gewünschten Position angekommen, so wird der Lagenaufbau über die Kraft auf die Lochwandung stirnseitig einer Dauerbelastung ausgesetzt. Bei zu hohen Kräften oder instabilen Hülsen können dadurch Delaminationen auftreten, d.h. die einzelnen Isolationsschichten werden voneinander getrennt oder auseinander gerissen. Sichtbar werden derartige Beschädigungen durch eine Weißhofbildung im Isolationsmaterial neben den belasteten Löchern (siehe Bild 4).

An diesen Stellen ist das Gefüge zwischen Glasgewebe und umgebendem Harz derart beschädigt, dass eine ausreichende Stabilität auf Dauer nicht mehr gewährleistet und die Zuverlässigkeit beeinträchtigt ist. Außerdem kann Feuchtigkeit in die Leiterplatte eindringen und langfristig die Isolationseigenschaften des Basismaterials herabsetzen.

Bei extrem hohen Kräften auf die Hülse ist ein Hineingleiten des Kontaktes in das Einpressloch nicht mehr sichergestellt. Die Materialien verhaken sich und der sog. „Düseneffekt“ entsteht. Dabei wird die Kupferhülse in Längsrichtung verschoben und stark gedehnt. Außerdem verformen sich auch die Leiterbahnanbindungen in den Innenlagen. Die Kupferstrukturen ähneln dabei der Form einer Düse. Bei sehr starker Ausprägung dieses Fehlers kann es sogar zum Abriss der Kupferhülse kommen. Eine schlechte Haftung der Hülse an der Lochwandung kann den Effekt verstärken.

Ungünstige Oberflächenkombinationen

Teilweise werden von den Bauelemente-Herstellern im Datenblatt die typischen Einpresskräfte für die jeweiligen Pins angegeben. Diese gelten unter der Voraussetzung des passenden Lochdurchmessers und der optimalen Leiterplattenoberfläche. Bei verzinnten Einpresspins sind hier auch keine Komplikationen zu erwarten. Es existieren jedoch noch einige Steckverbinder, die aufgrund ihrer Konstruktion eine vergoldete Einpresszone aufweisen (z.B. Übergabestecksysteme).

Werden diese Teile dann mit der Leiterplattenoberfläche NiAu kombiniert, so ist je nach Ausführung mit erhöhten Einpresskräften zu rechnen. Die Kräfte können teilweise so hoch werden, dass eine Einpressung nicht mehr möglich ist und die Steckverbinder zerstört werden. Daher ist immer darauf zu achten, dass zumindest ein Partner der Einpressverbindung mit einer Zinnoberfläche versehen ist. Nur dann sind ausreichende Gleiteigenschaften beim Einpressvorgang vorhanden. Oft kündigen sich ungünstige Oberflächenkombinationen auch akustisch durch Quietschen oder Rattern beim Einpressen an.

Einfluss auf benachbarte SMD-Bauelemente

Beim heutigen Stand der Technik ist in den meisten Anwendungsfällen mit einer Kombination von Einpresstechnik und SMD-Bauelementen für Löttechnik zu rechnen. SMDs reagieren jedoch teilweise sehr kritisch auf mechanische Belastungen. Klassisches Beispiel hierfür ist die Verwendung von Keramik-Vielschicht-Kondensatoren, die aus zahlreichen extrem dünnen und bruchgefährdeten Keramikschichten hergestellt sind. Hier können bereits geringste Verwindungen und Verwölbungen der Leiterplatte, also Mikrobiegungen, den Bruch des Keramikpaketes auslösen. Daher dürfen Steckkräfte von Steckverbindersystemen auf der Leiterplatte keine nennenswerten Biegekräfte erzeugen.

Deshalb sind auch je nach Applikation mechanische Abfangungen notwendig. Noch kritischer ist der Einpressvorgang. Trotz Unterstützung der Leiterplatte mit den entsprechenden Unterwerkzeugen wird der Leiterplattenaufbau in seiner Gesamtheit mechanisch belastet. Untersuchungen mit der Finite-Elemente-Analyse sowie die bisherigen Erfahrungen haben gezeigt, dass ein Mindestabstand von 2mm zu benachbarten Bauelementen ausreicht, um kritische Biegemomente auszuschließen.

Reparatur von Einpressverbindungen

Für Einpressverbindungen (mit elastischen Einpresskontakten) besteht grundsätzlich die Möglichkeit, eine Reparatur durchzuführen. Es müssen dabei jedoch bestimmte Randbedingungen eingehalten werden. Nach einigen Stunden bis Tagen hat sich eine intermetallische Zone zwischen Einpresspin und Kupferhülse im Einpressloch gebildet, welche eine hohe mechanische Stabilität erreichen kann. Wird nun an einer derartigen Leiterplatte eine Reparatur von Einpressverbindungen vorgenommen, so ist die Qualität der Kupferhülsen dabei genau zu überwachen.

Beim Auspressen einer Verbindung kann, bedingt durch die intermolekularen Kräfte zwischen den Materialien, evtl. ein Teil der Lochwand (Kupferhülse) herausgerissen werden. Vor dem Einpressen eines neuen Pins ist somit die Lochwand genau visuell zu inspizieren. Sind die Beschädigungen so groß, dass Verbindungen zu Leiterbahnen unterbrochen wurden, so ist die Baugruppe nicht mehr reparabel. Bei geringfügigen Beschädigungen kann wieder ein neuer Pin eingesetzt werden.

Layout- und Aufbauregeln

Im Gegensatz zur SMD-Technik muss bei der Einpresstechnik nur auf wenige spezifische Layout-Regeln geachtet werden: Die Packungsdichte auf Leiterplatten nimmt stetig zu. Grund ist die starke Miniaturisierung und der Anstieg der Anzahl von Signalen, die gleichzeitig auf einer Leiterplatte gehandhabt werden müssen. Für diese Applikationen existieren heute schon hochpolige Steckverbindersysteme mit relativ engem Rastermaß (2,0 mm und kleiner).

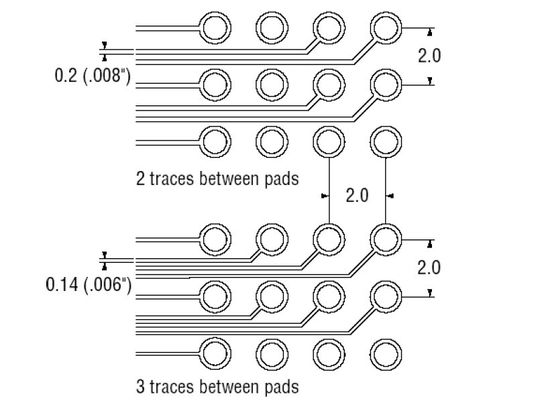

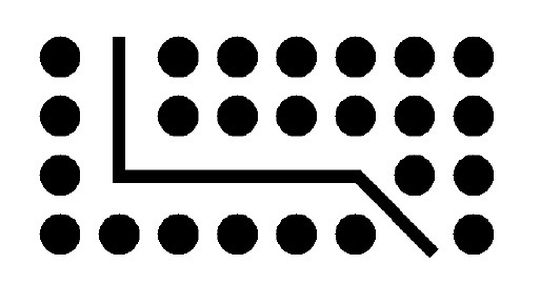

Die Signalleitungen müssen zwischen den Anschlusspins dieser Steckverbinder hindurchgeführt werden. Die Kupferbahnen dürfen jedoch nicht beliebig schmal werden, da die Leiterplattenstruktur noch in Serie herstellbar sein muss und auch i.d.R. Impedanzen definiert sind, die möglichst auch im Bereich des Steckverbinderlayouts einzuhalten sind. Da in zahlreichen Anwendungen symmetrische Leitungskonfigurationen benötigt werden, müssen mindestens zwei Leiterbahnen zwischen den Augen (Pads) hindurchgeführt werden. In den Bildern 5 und 6 sind das Layout für Signalleitungen und der Lochaufbau für Einpresstechnik anhand eines Beispiels dargestellt.

Keine Einschränkung der Restringbreite am Pad

Bezüglich der Restringbreite am Auge (Pad) gibt es keine Einschränkungen für die Einpresstechnik. Stabilität und Verankerung der Kupferhülse sind im Wesentlichen von der Haftung des Kupfers an der Bohrlochwandung abhängig und nur in geringem Maße vom Durchmesser des Auges. Eine Vergrößerung des Augen-Durchmessers ist ohnehin nicht ratsam, da durch diese Maßnahme die elektrischen Eigenschaften der Leitung nur unnötigerweise beeinträchtigt werden. Daher sind auch ovale Formen oder ähnliche Geometrien zur Vergrößerung der Augenfläche nicht zu empfehlen.

Einpress-Steckverbinder besitzen den Vorteil, dass bei den meisten Ausführungen keinerlei zusätzliche Verschraubung der Gehäuse mit der Leiterplatte notwendig ist. Die Haltekräfte der Einpressstifte sind groß genug, um die Belastungen aufzufangen. Nur bei Einpressbauelementen mit wenigen Kontakten oder extrem großen und schweren Gehäusen kann eine Verschraubung Sinn geben. Bei Übergabestecksystemen dürfen die Bohrungen zur Befestigung der rückseitigen Führungsrahmen jedoch nicht vergessen werden.

Einpressbauteile benötigen auf der Ober- und Unterseite der Leiterplatte einen Freiraum für die Werkzeuge. Moderne Einpresswerkzeuge sind jedoch nicht größer als der Steckverbinder selbst, sodass dann nur die Höhe der benachbarten Bauelemente zu beachten ist. Die Forderung eines Abstandes zur Vermeidung mechanischer Belastungen von SMD-Bauelementen durch Mikrobiegungen muss ebenfalls bei der Layout-Erstellung berücksichtigt werden. Dieser Abstand beträgt mind. 2 mm.

Backplane: gleichmäßige Kupferschicht auf der Decklage

Eine Rückwandverdrahtungsplatte oder Backplane besteht hauptsächlich aus hochpoligen Steckverbindern, die in eine Leiterplatte mit zahlreichen Verdrahtungsebenen eingepresst sind. Die Verbindungen verlaufen meist in den Innenlagen, da dort eine Impedanzanpassung zur Erreichung der Signalintegrität von Übertragungsleitungen einfacher zu realisieren ist. Auf den Decklagen sind oft nur wenige Verbindungsleitungen untergebracht.

Beim Herstellungsprozess der Leiterplatte erfolgt während des Aufbaus der Kupferhülsen in den Bohrungen auch die Verkupferung der Strukturen auf den Decklagen. Falls sich dort nur wenige Kupferleiterbahnen befinden, so können diese beim galvanischen Verkupferungsprozess mit einer außergewöhnlich dicken Schicht versehen werden. Man spricht hier von einer „Überpilzung“, da sich im Schliff eine pilzartige Struktur ergibt. Dadurch wird die Impedanz an dieser Stelle negativ beeinflusst - siehe hierzu Bild 7.

Diesen Effekt kann man verhindern, indem man auf den Decklagen eine gleichmäßige Kupferverteilung vorsieht. Das Layout ist so zu gestalten, dass 70 bis 80% der Fläche mit Kupfer belegt sind. Man erreicht dies durch ein Design, welches in den leeren Flächen eine Vielzahl von kleinen Kupferpunkten in runder oder eckiger Form vorsieht. Man kann natürlich auch Kupferflächen oder -Netze wählen, die dann gleichzeitig als Massebezug oder Abschirmung verwendet werden können. Beim Galvanikprozess lagert sich dann Kupfer mit einer gleichmäßig verteilten Schicht auf der Decklagenstruktur ab. Da diese homogene Struktur dem Leiter das Kupfer wegnimmt oder „raubt“, wird diese auch teilweise als „Copper Robber“ bezeichnet. Bild 8 zeigt einen Layoutvorschlag.

Werte um 0,5% der Durchbiegung der Backplane anstreben

Für das Design und die Fertigung von Leiterplatten stehen eine Vielzahl von Normen und Spezifikationen der IPC (Normeninstitut in USA) zur Verfügung. In der IPC-A-610 „Abnahmekriterien für elektronische Baugruppen“ wird unter Kapitel 8.3 eine Durchbiegung von max. 1,5% der Abmessungen für Leiterplatten in Durchstecktechnik zugelassen. Bezogen auf die Größe von Backplanes ist das daraus entstehende Maximalmaß der Verwindung oder Verwölbung in Serie nur schwer handhabbar. Daher sollten kleinere Werte um die 0,5% angestrebt werden. Hierzu ist aber wiederum erforderlich, dass das Design für jede einzelne Lage eine möglichst homogene Kupferbelegung aufweist.

Eine weitere Gefahr der Durchbiegung liegt in der Verwendung von massiven Einpressbuchsen, die z.B. der Aufnahme von bedrahteten Bauelementen dienen. Derartige Buchsen verursachen eine extreme Lochwandungskraft, die nur auf einer Seite der Leiterplatte wirkt. Bei sehr dichter Platzierung solcher Bauteile kann eine zusätzliche Durchbiegung hervorgerufen werden.

*Michael Tschan ist Senior Application Engineer bei der ERNI Electronics GmbH New Business Opportunities in Adelberg.

(ID:256969)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/22/6c22d187c749f899845158057cb92ad1/0129224894v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/51/f5516128b6a3176679f3291ef1f3c594/0129209328v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/f0/4cf066b46a5fcfc430a2454a5e82e801/0129279386v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/0d/3f0d634d8c172031474c341b3a2b725e/0129262158v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/32/4032d23b67ab8a52bf472277dc70a64f/0129074969v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/c1/9bc1caaaf2b30471c3d187069d2d8e4b/0129101585v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/53/c35394add74d23226fbd5c65833c0774/0129209052v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/9e/639e76b1a5edc6cb79a45b63aefadcfd/0129234417v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/57/0c57cee9533d090c98061b4352d1103d/0129219561v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/9a/ae9ad13f67e6dff52d1f20698c0edb64/0129210301v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/54/5f545ab3a8bf940444930f98c9db8255/0129304670v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/3a/623ac694d217a/ept-connectors-rgb-quadrat.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/ad/39/ad398908c9f90b92d0d1f998c69f98e1/0128327423v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/6b/5e6b5884a3188984c14796fdad74d307/0125018815v2.jpeg)