Nanobeschichtete Schablone mit Anti-Haft-Wirkung 50 SMD-Drucke ohne Reinigung der Schablonenunterseite

Eine Weltneuheit ist die lasergeschnittene und nanobeschichtete Edelstahlschablone. Untersuchungen am Lehrstuhl FAPS der Uni Nürnberg bestätigen deren Vorteile: geringere Reinigungszyklen für die Schablonenunterseite, verbessertes Auslöseverhalten, bessere Konturenschärfe des Pastendruckes, konstant transferiertes Pastenvolumen sowie ein optimiertes Aspektverhältnis, d.h. in Summe höhere Prozesssicherheit im SMD-Bestückprozess.

Anbieter zum Thema

Der Lotpastendruck ist einer der kritischsten Prozessschritte in der SMD-Fertigung, der mit zunehmender Miniaturisierung an Bedeutung gewinnt. Während die Lotpasten namhafter internationaler Anbieter und die Schablonendruckautomaten ein hohes Qualitätsniveau erreicht haben, gibt es bei der Schablonentechnologie noch Verbesserungspotenzial. Noch nicht optimiert sind bei herkömmlichen Produktionstechnologien das Auslöseverhalten der Pasten und die Verschmutzung der Schablonenunterseite.

Heute verwendet man in der SMD-Technologie hauptsächlich drei verschiedene Schablonentypen:

- 1. Die lasergeschnittene Edelstahlschablone

Dabei werden die Aperturöffnungen mit Hilfe eines gepulsten Lasers in das Schablonenmaterial geschnitten. Die dabei entstehenden leicht konischen Öffnungen erleichtern das Auslösen der Paste aus den Schablonenöffnungen. Vorteil: hochgenaue Aperturöffnungen mit einer Padgenauigkeit von ± 3 μm und einer Positionsgenauigkeit von ± 10μm. In einem anschließenden Nachbearbeitungsprozess werden die Schablonenunterseiten gebürstet, um den entstandenen Schneidgrat zu entfernen, die Aperturöffnungsflächen bleiben dadurch unverändert erhalten. Alternativ dazu können die Edelstahlschablonen einem elektrochemischen Nachbearbeitungsschritt unterzogen werden, bei dem neben der Entfernung des Schneidgrates auch die Aperturöffnungsflächen beeinflusst werden.

- 2. Die galvanogeformte Nickelschablone (electroformed stencil, e-form)

Dabei wird ein leitfähiger, flächiger Träger mit Fotolack beschichtet. Filmtechnisch wird diese Schicht mittels Fotomaske der SMD-Lands der Leiterplatte belichtet. Nach fototechnischer Entwicklung und einem Spülvorgang verbleiben die späteren Öffnungen der Schablone als isolierendes Material auf dem Träger. In einem galvanischen Prozess wird Nickel an den freien Stellen der Oberfläche des leitfähigen Trägers abgeschieden. Anschließend wird die Schablone vom Träger getrennt. Die galvanogeformte Schablone zeichnet sich durch glatte Wandstrukturen aus. Nachteil: erhöhte Kosten, geringere Genauigkeit.

- 3. Die geätzte Schablone

Sie stellt das älteste Verfahren zur Herstellung von Schablonen für die SMD-Technologie dar. Wie beim Siebdruck werden photosensible Lacke eingesetzt, bei denen die unbelichteten Bereiche (Aperturen) herausgeätzt werden. Die entstehende Ätzlippe in den Aperturen wirkt sich negativ auf das Auslöseverhalten der Paste aus. Deshalb werden heute hauptsächlich lasergeschnittene Edelstahlschablonen oder galvanogeformte Nickelschablonen eingesetzt.

lasergeschnittene und nanobeschichtete Edelstahlschablone

Weltneuheit: lasergeschnittene und nanobeschichtete Edelstahlschablone

Eine absolute Weltneuheit ist die lasergeschnittene und nanobeschichtete Edelstahlschablone NanoWork von LaserJob. Durch die Nanobeschichtung, die auf der Leiterplattenseite der Schablone und in den Aperturwandungen aufgebracht wird, wird das Auslöseverhältnis der Paste weiter optimiert und die Flächen- sowie Aspektverhältnisse deutlich verbessert. Der grund: Die Anti-Haft-Schicht erlaubt ein konstantes Auslöseverhalten; das gefürchtete „Clocking“ – das langsame Zusetzen der Schablone – wird verhindert. Die hydrophoben Eigenschaften der Anti-Haft-Beschichtung beruhen auf nanoskalierten, funktionell modifizierten anorganischen Partikeln in den Schablonenöffnungen und auf der Schablonenunterseite.

- Verfahrensbeschreibung der Nanobeschichtung

In einer speziellen Beschichtungsanlage wird nach dem Bürstvorgang auf der Schablone mit einem besonders umweltfreundlichen Lösungsmittel eine anorganische Beschichtung exakt dosiert aufgebracht. Danach wird in einem Temperaturprozess das Lösemittel entfernt und anschließend die entstehende anorganische Schicht einem mehrstufigen Polymerisationsprozess unterworfen. Gleichzeitig wird eine Reaktion mit einem organischen Medium durchgeführt, um die hydrophoben Anti-Haft-Eigenschaften zu erzielen.

- Überprüfung der Anti-Haft-Eigenschaften

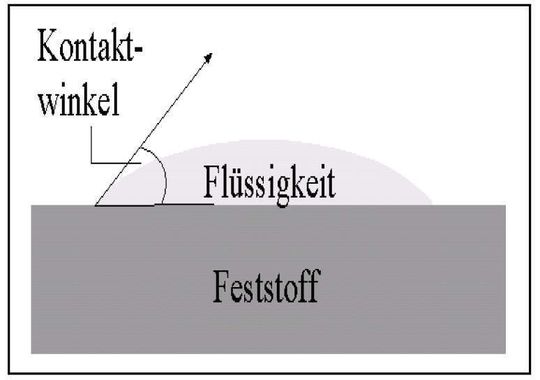

Die Anti-Haft-Eigenschaften korrelieren mit den Oberflächenspannungen der beschichteten Schablone. Die Oberflächenspannung fester Werkstoffe wird durch den Kontaktwinkel einer Messflüssigkeit mit dem Werkstoff definiert. Als Kontaktwinkel wird der Winkel bezeichnet, der ein Flüssigkeitstropfen auf der Oberfläche eines Feststoffs zu dieser Oberfläche bildet, siehe Bild 1.

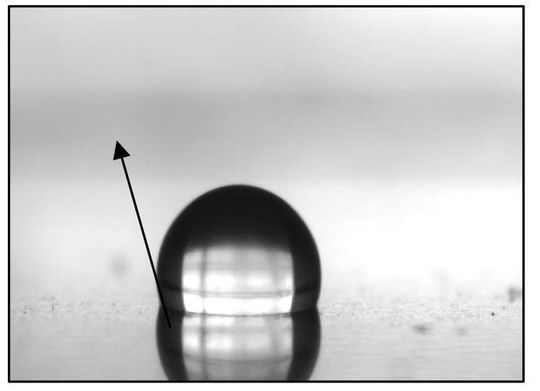

Die Größe des Kontaktwinkels zwischen Flüssigkeit und Feststoff hängt ab von den Oberflächenspannungen der flüssigen und festen Phase. Wie aus Bild 2 hervorgeht beschreibt ein hoher Kontaktwinkel die Anti-Haft-Eigenschaft. Dagegen beschreibt ein niedriger Kontaktwinkel gute Benetzung und damit gute Hafteigenschaften.

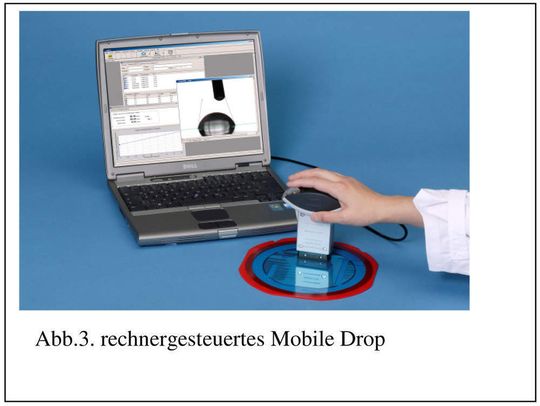

Deshalb ist die klassische Messung mit der Tropfenmethode eine geeignete Methode der Qualitätssicherung. [1] Die Messung des Kontaktwinkels erfolgt rechnergesteuert mit hoher Genauigkeit und hoher Wiederholgenauigkeit, siehe Bild 3. Diese Methode eignet sich auch dazu die Stabilität der Beschichtung gegenüber handelsüblichen Schablonenreinigern zu überprüfen.

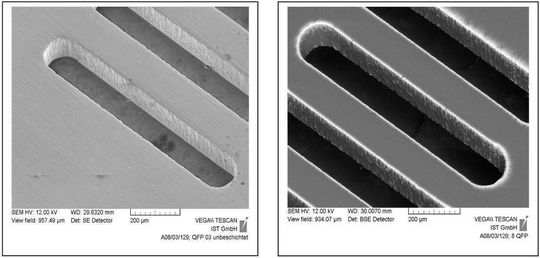

Für die grundsätzliche Qualitätsüberprüfung der Nanobeschichtung wurden Aufnahmen am Rasterelektronenmikroskop erstellt, um die Homogenität der Beschichtung sowohl in den Aperturöffnungen, als auch auf der Unterseite der Schablone nachzuweisen. Als Vergleich dazu wurde eine REM-Aufnahme von einer QFP-Apertur bei einer lasergeschnittenen Edelstahlschablone und einer nanobeschichteten Edelstahlschablone gemacht (Bild 4 und 5).

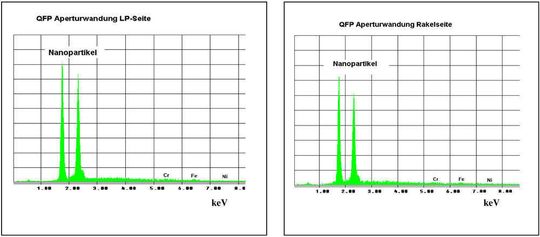

Durch energiedispersive Röntgenstrahlung (EDX) wurde eine homogene Verteilung der Nanobeschichtung in den Aperturwandungen (QFP 0,3 mm Pitch) von der Unterseite bis zur Aperturoberseite nachgewiesen (Bild 6 und 7).

- Eigenschaften der Nano-Beschichtung

Die nanobeschichtete Schablone von LaserJob ist eine Kombination eines organischen Materials kombiniert mit anorganischem Medium. Dabei werden die hohe Beständigkeit anorganischer Schichten und die Anti-Haft-Eigenschaft des organischen Materials vereint. Neben dem deutlich verbesserten Auslöseverhalten der Lotpaste, muss besonders auf die easy-to-clean Oberfläche hingewiesen werden. Diese Eigenschaft bleibt auch nach über 200 Waschzyklen mit handelsüblichen Reinigern erhalten. Eine deutliche Einsparung an Reinigungsmaterial und eine Steigerung der Produktivität des Schablonendruckers sind die betriebswirtschaftlichen herausragenden Vorteile.

50 Drucke ohne Reinigung der Schablonenunterseite

Umfangreiche Untersuchungen beim Baugruppenproduzenten vor Ort haben gezeigt, dass sich 50 Drucke ohne Schablonenunterseitenreinigung sicher realisieren lassen. Die nachfolgenden Untersuchungen am Lehrstuhl FAPS von Prof. Feldmann beschreiben die in der Praxis bestätigten Druckergebnisse.

- Druckeigenschaften der nanobeschichteten SMT-Schablone

Im Rahmen umfangreicher Untersuchungen wurden die Druckeigenschaften nanobeschichteter SMT-Druckschablonen und alternativer Schablonentechnologien hinsichtlich ihrer Verschmutzungsneigung analysiert. Die Verschmutzungsneigung von SMT-Druckschablonen stellt ein wesentliches Kriterium dar, um alternative Schablonentechnologien technologisch-wirtschaftlich zu bewerten. Eine geringere Verschmutzungsneigung der Schablone erhöhrt erstens die Fertigungseffizienz des Schablonendrucks, da die eingesetzte Druckschablone seltener gereinigt werden muss. Zweitens erhöht sich die Prozessfähigkeit des Druckprozesse, da das Anhaften von Lotpaste auf der Schablonenunterseite und in den Aperturen verringert wird und somit volumenkonstante Pastendepots über eine Vielzahl von Druckzyklen erzeugt werden können.

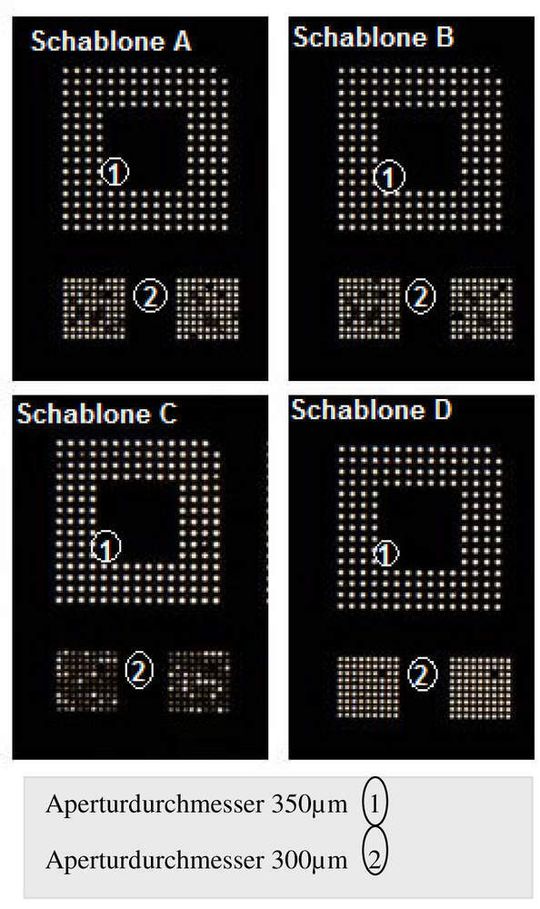

Neben der nanobeschichteten Druckschablone (Schablonentyp D) kamen eine lasergeschnittene Edelstahlschablone mit mechanischer Nachbearbeitung (Schablonentyp A), eine lasergeschnittene Edelstahlschablone mit elektrochemischer Nachbearbeitung (Schablonentyp B) und eine galvanisch aufgebaute Nickelschablone (Schablonentyp C) zum Einsatz. Die Druckversuche wurden mit einer SAC-Lotpaste vom Typ 3 und 127 μm dicken Schablonen durchgeführt. Auf eine Reinigung der Schablonenunterseite nach den einzelnen Druckzyklen wurde bewusst verzichtet, um die Verschmutzungsneigung der einzelnen Schablonentypen darstellen zu können.

Signifikante Unterschiede im Test bereits nach dem 5. Druck

Bereits nach dem 5. Druck zeigten sich signifikante Unterschiede bei der Verwendung einer nanobeschichteten Druckschablone im Vergleich zu den alternativen Schablonentechnologien. Die dargestellten Durchlichtaufnahmen der einzelnen Schablonentypen nach dem 5. Druck zeigen BGA-Strukturen mit Aperturdurchmessern von 350 und 300 μm. Während es bei den Schablonentypen A, B und C bereits partiell zu einem Zusetzen der Aperturen mit 300 μm Durchmesser gekommen ist, zeigt die nanobeschichtete Druckschablone (Schablonentyp D) diese Erscheinung nicht.

Das partielle Zusetzen der Schablonenaperturen mit 300 μm Durchmesser spiegelt sich auch in der transferierten Lotpastenmenge wider, welche im 5. Druckzyklus auf die Leiterplatte aufgetragen wurde. So konnte unter Verwendung der nanobeschichteten Druckschablone im Vergleich zu den alternativen Schablonentechnologien ein im Mittel um 6% bis 18% höherer Lotpastentransfer in Bezug auf das Nominalvolumen identifiziert werden.

Neben dem Zusetzen sehr feiner Aperturen mit zunehmender Druckanzahl unterscheidet sich die Verschmutzungsneigung der eingesetzten Schablonen auch im Hinblick auf Lotpastenrückstände, die nach dem Abheben der Schablone von der Leiterplatte auf der Schablonenunterseite verbleiben. Diese Rückstände führen dazu, dass Fine-Pitch-Bereiche (Rastermaß 400 und 300 μm) mit zunehmender Druckanzahl nicht mehr fehlerfrei gedruckt werden können. Während QFP-Strukturen mit einem Rastermaß von 400 μm unter Verwendung der nanobeschichteten Druckschablone über 25 Drucke problemlos druckbar waren, zeigte sich bei den alternativen Druckschablonen der Fehler Brückenbildung im Druckbild bereits nach dem 5. bzw. 6. Druck [2].

Lotpastenrückstande an der Unterseite verursachen Brücken

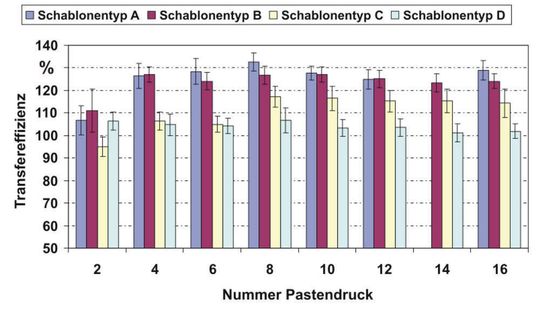

Die auftretende Brückenbildung bei den Schablonentypen A, B und C hat ihre Ursache in der zunehmenden Verschmutzung der Schablonenunterseite mit Lotpastenrückständen. Diese Rückstände führen dazu, dass die Leiterplatte nicht mehr vollflächig unter die Druckschablone positioniert werden kann. Der resultierende Spalt zwischen Leiterplatte und Schablone fördert ein Überdrucken der entsprechenden Pastendepots mit der Folge, dass mit zunehmender Druckanzahl das transferierte Pastenvolumen stark ansteigt.

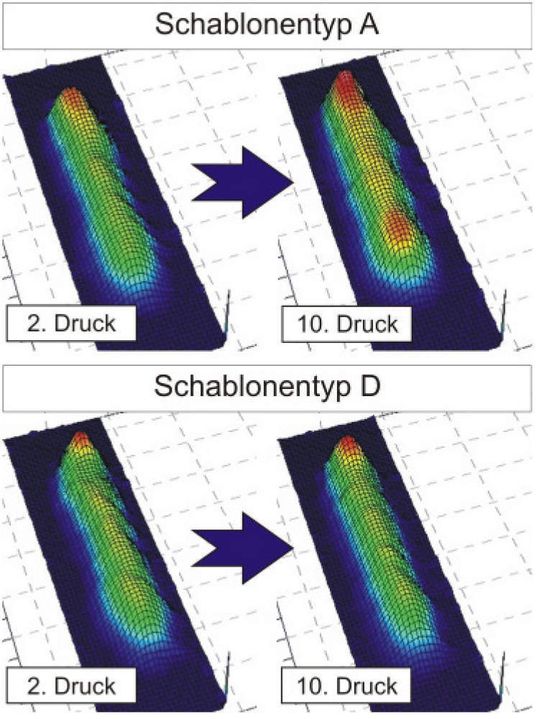

Die Darstellung der Transfereffizienz der eingesetzten Druckschablonen bei zunehmender Druckanzahl belegt dies eindeutig. Während die transferierten Pastenvolumen unter Verwendung der nanobeschichteten Druckschablone relativ konstant bleiben, kann bei den Schablonentypen A, B und C ein Ansteigen der transferierten Pastenmengen auf bis zu 130% in Bezug auf das Nominalvolumen identifiziert werden.

Neben dem Anstieg der transferierten Pastenmengen führt die Überdruckung ebenfalls zu einer Verbreiterung der gedruckten Pastendepots. Dies ist vor allem bei Fine-Pitch-Bauelementen als äußerst kritisch zu bewerten, da dadurch die Brückenbildung im Druckprozess wesentlich gefördert wird.

Sowohl das Zusetzen feiner Aperturen als auch das Auftreten von Lotpastenrückständen auf der Schablonenunterseite bei zunehmender Druckanzahl werden durch den Einsatz nanobeschichteter Druckschablonen erheblich reduziert. Ursächlich hierfür ist die verminderte Adhäsionskraft zwischen Lotpaste und Schablone, die durch das Aufbringen der Nanobeschichtung erzielt werden kann.

Durchgeführte Kontaktwinkelmessungen auf den Unterseiten der eingesetzten Schablonen zeigen, dass nanobeschichtete Druckschablonen im Vergleich zu alternativen Schablonen wesentlich größere Kontaktwinkel aufweisen. Die Adhäsionskraft zwischen Lotpaste und Schablone, die maßgeblich für das Zusetzen der Aperturen und das Auftreten von Lotpastenrückständen auf der Schablonenunterseite verantwortlich ist, stellt sich folglich für die nanobeschichtete Druckschablone am geringsten dar. Durch den Einsatz nanobeschichteter SMT-Druckschablonen wird somit eine weitere technologischwirtschaftliche Optimierung des Pastendruckprozesses ermöglicht.

Prozesssicherheit in der SMD-Bestückung nachhaltig erhöhen

Nach ganzheitlicher Betrachtungsweise fällt die Entscheidung zu Gunsten einer NanoWork Schablone leicht. Die Vorteile einer NanoWork Schablone mit deutlich reduzierten Reinigungszyklen für die Schablonenunterseite, einem deutlich besseren Auslöseverhalten, einer besseren Konturenschärfe des Pastendruckes, ein konstant transferiertes Pastenvolumen über den gesamten Druckprozess und ein optimiertes Aspektverhältnis wurden ausführlich dargelegt. Durch den Einsatz einer nanobeschichteten SMT-Druckschablone lässt sich eine höhere Prozesssicherheit in der SMD-Bestückung realisieren; Nacharbeit und Fehlerrate sinken nachhaltig.

Literaturverzeichnis:

[1] Kontaktwinkelmessung, http://www.kruss.de

[2] M. Rösch, D. Kozic, F. Feldmann: „Qualifizierung des Schablonendrucks unter Verwendung nanobeschichteter SMT-Druckschablonen“. Produktion von Leiterplatten und Systemen (PLUS), Eugen G. Leuze Verlag, 11/2007, Bad Saulgau, S. 2175-2179

*Carmina Läntzsch, LaserJob GmbH, Bahnhofstr. 21a, D-82284 Grafrath; Michael Rösch, Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS), Friedrich-Alexander-Universität Erlangen-Nürnberg, Nordostpark 91, D-90411 Nürnberg.

Artikelfiles und Artikellinks

(ID:259309)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/21/29218000af0daabca33bf8a7947b61ad/0129310204v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/5d/2b5d6ddedab3fdcaf528ff1caf650433/0129302953v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/c5/4bc5a6e591592fac9c3f05b77b8c237f/0129307845v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c0/75c0d5ccd1cee4e66dbd5f3ed02efd0a/0129305300v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/d6/d9d68c274ac9c3c728978fac46c773ba/0129239468v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/43/4343a389b15f84f683b7d1cdb4745d23/0129331527v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/3a/623ac694d217a/ept-connectors-rgb-quadrat.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/f6/60f6829670d63/beta-layout-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:quality(80)/p7i.vogel.de/wcms/4f/af/4faf50f5d45b438f69ade55bf9ef386f/0124777053v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/4f/4b4f21d456684f43c83c89bc198f83ae/0127068464v2.jpeg)