Alternative Antriebe Was Magnete in Elektromotoren für Hybridfahrzeuge können müssen

Das Hybridkonzept kombiniert den herkömmlichen Verbrennungsmotor z.B. mit einem permanent erregten Drehstrom-Synchronmotor, der auch als Generator betrieben werden kann. Bei der Auswahl geeigneter Permanentmagnete für den Rotor dieser Synchronmaschine sind eine ganze Reihe wichtiger Punkte zu beachten, da diese wesentlich zur Leistungsfähigkeit des Hybridsystems beitragen.

Anbieter zum Thema

Autos müssen sparsamer und umweltfreundlicher werden – und das geht nur mit alternativen Antrieben. Angesichts schwindender Rohölvorräte und steigender Energiepreise sind Hybridfahrzeuge in Mode gekommen.

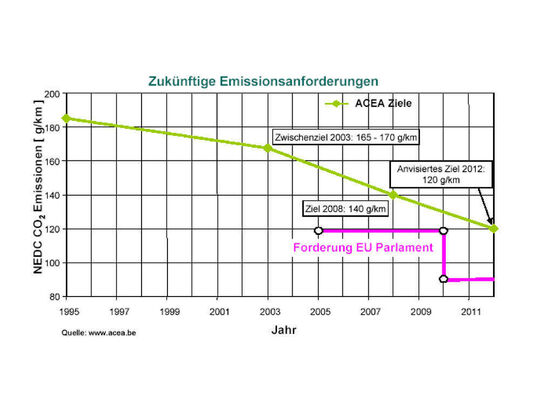

Die Automobilindustrie hat sich insbesondere auch wegen der CO2-Belastung der Atmosphäre und der Vereinbarung nach dem Kyoto-Protokoll selbst verpflichtet, in den nächsten Jahrzehnten auf eine Abgasbelastung von maximal 130 bis 100 g CO2/km zu gelangen (Bild 1).

Dieses Ziel scheint ohne alternative Antriebssysteme wie in Hybridfahrzeugen nicht erreichbar zu sein. Alternativen zum Verbrennungsmotor werden also langsam aber sicher salonfähig – allerdings noch nicht als einziger Antrieb im Fahrzeug. Dazu ist das Netz an Alternativ-Tankstellen bei weitem noch zu dünn. Hybridfahrzeuge sind der kostengünstige Kompromiss zwischen verlässlichem Energienachschub und umweltfreundlicher, preiswerter Antriebstechnologie: jene Kombination aus konventionellem Verbrennungsmotor als Hauptenergiequelle und einer elektrischen Maschine mit verschiedenen Speicherformen.

Vom Micro- bis zum Full-Hybrid

Das Wort „Hybrid“ kommt aus dem Griechischen und bedeutet „gemischt, von zweierlei Herkunft“. Und genau das sind Hybridautos per Definition, nämlich Fahrzeuge mit zweierlei Energiearten beziehungsweise Antrieben. Die am weitesten verbreitete Hybridvariante ist die Kombination aus Verbrennungsmotor als Hauptantrieb und elektrischer Maschine mit einem elektrischen Speicher in Form eines Akkus (meistens mit NiMH- oder Li-Ionen-Zellen) oder SuperCaps.

Man unterscheidet im Allgemeinen zwischen drei verschiedenen Hybridisierungsstufen: Der Micro-Hybrid verfügt ausschließlich über eine Start-Stop-Funktionalität mit einem Rekuperationsanteil für das Bordnetz. Der Rekuperationsanteil ist bei einem Micro-Hybrid sehr klein; die Kosten für ein solches System sind jedoch im Vergleich zu den anderen Hybrid-Varianten sehr niedrig. Die Antriebsform Mild-Hybrid dient lediglich zur Unterstützung und als Boostfunktion der Hauptantriebsform.

Beim Full-Hybrid hingegen agiert jede der zur Verfügung stehenden Antriebsformen autonom. Wobei ein rein elektrisches Fahren bis ca. 45 km/h nur bei dieser Form möglich ist. Der Full-Hybrid schließlich verspricht den weitaus größten Fahrspaß - insbesondere bei den angekündigten SUVs wie VW Touareg Hybrid, Porsche Chayenne Hybrid oder Audi Q7 Hybrid. Darüber hinaus gibt eine Reihe von unterschiedlichen Zwischenformen. Bis befassen sich fast alle namhaften Automobilhersteller mit Hybridfahrzeugen und bieten sie teilweise sogar schon serienmäßig an.

Permanent erregte Synchronmaschine imn Hybrid-Antrieb

Der Toyota Prius etwa verfügt hat einen Benzin- und zwei Elektromotoren, die beide über ein Planetengetriebe an den Antriebsstrang gekoppelt sind. Deutsche Automobilhersteller favorisieren in der Regel eine andere Lösung: einen modularen Aufbau mit einem herkömmlichen Getriebe in dem über eine zweite Kupplung die elektrische Maschine mit in den Antriebsstrang eingebunden wird. Dabei sitzt eine schmale permanent erregte Synchronmaschine zwischen dem Verbrennungsmotor und dem Getriebe (Bild 2).

Eine solche Drehstrom-Synchronmaschine kann als drehstrombetriebener Elektromotor arbeiten oder auch Generator, der Drehstrom erzeugt. Die Maschine hat eine meist außen sitzende Statorwicklung, die ein magnetisches Drehfeld erzeugt und in der eine elektrische Spannung induziert wird. Der Rotor, meist innen sitzend (Polrad), trägt zur Felderzeugung entweder Permanentmagneten oder eine Erregerwicklung bei.

Die Permanentmagneten der Vacuumschmelze GmbH & Co.KG (VAC) in Hanau eignen sich hervorragend für den Einsatz in permanent erregten Synchronmaschinen bei Hybridantrieben und sind auch bei allen führenden Automobilherstellern vertreten. Die Neodym-Eisen-Bor (NdFeB) Magnetwerkstoffe VACODYM 688 AP oder 890 AP weisen eine sehr hohe Koerzitivfeldstärke von mehr als 2865 kA/m auf bei einer Remanenz (Restmagnetismus) von typischerweise bis zu 1,08 T.

Die Magnete der VAC haben die Form eines Quaders mit einer Länge von rund 26 mm, einer Breite von etwa 12 mm und einer Höhe von 4 bis 5 mm. Innerhalb des sich drehenden Rotors sitzen die Magnetquader in Taschen, die aus den Silizium-Eisenblechpakten herausgeschnittenen sind (Bild 3).

Diesem Umstand verdanken die Magnete die Bezeichnung als „vergrabene Magnete“ oder „embedded magnets“ oder auch „IPM“ für „internal permanent magnet“. Die Montage der Rotoren findet meistens bei den Elektromotorherstellern statt.

Elektrisch isolierende Beschichtung gegen Wirbelströme

Aufgrund der in die Taschen eingeschobenen Magnete kann es innerhalb der Blechschnitte zur Brückenbildung zwischen den Lamellen kommen. Dies kann dazu führen, dass die Wirbelströme durch den Magneten geleitet werden und somit erhöhte Wirbelstromverluste verursachen. Um diesen Effekt zu vermeiden, verfügen die Magnete der VAC über eine spezielle elektrisch isolierende Beschichtung, die eben diesen Wirbelstrom-Effekt wirksam unterdrückt und Wirbelstromverluste signifikant reduziert.

Diese spezielle Ummantelung – etwa mit dem Aluminium-Spray Coating VACCOAT 10047, das nach dem Aufbringen eingebrannt wird - hat noch eine Reihe weiterer Vorteile beim Einsatz in Synchronmaschinen von Hybrid-Autos. Obwohl die Magnetwerkstoffe VACODYM 688 AP und 890 AP auch ohne die isolierende Beschichtung bereits eine hohe Korrosionsstabilität aufweisen, bewirkt VACOAT 10047 einen zusätzlichen Korrosionsschutz. Weiterentwicklungen von Beschichtungen bei VAC wie das VACCOAT 20011 ermöglichen einen verbesserten Schutz gegen korrosive Umweltbedingungen.

Beständig gegen Salz, schwefelhaltige Gase und Hydrauliköl

In aufwändigen Test von über 1000 h wurde den beschichteten Magneten darüber hinaus eine hohe Stabilität gegenüber einer Salzsprühnebel-Atmosphäre bescheinigt. Die Resistenz der mit VACCOAT 10047/20011 beschichteten Magnete gegen schwefelhaltige Gase wie sie z.B. im Auspuff massiv auftreten, ist ein weiterer Grund, der für den Einsatz von VAC-Magneten in Hybridantrieben spricht.

Die bauliche Nähe zur Kupplung wiederum birgt eine weitere Gefahr: Hier wenden die Hersteller häufig das hoch aggressive Hydrauliköl wie beispielsweise Dexron VI – auch hier haben Tests eindrucksvoll bewiesen, dass die Permanentmagnete der VAC dank ihrer Beschichtung unempfindlich sind. Nicht zuletzt bieten die beschichteten Legierungen der VAC ganz allgemein gesprochen einen hervorragenden Schutz. Außerdem wird im Hause VAC in enger Zusammenarbeit mit den Kunden intensiv an der Montage von vergrabenen Magneten in beigestellten Rotorblechpakete gearbeitet.

Die Fortschritte bei Technologie und Werkstoffen – wie am Beispiel der Permanentmagnete der VAC in den Synchronmaschinen der Hybridantriebe aufgezeigt – haben bereits zu einer spürbaren Verbesserung des Hybrid-Ansatzes beigetragen und den Autos zu einer Alltagstauglichkeit verholfen, die den Vergleich mit den von Verbrennungsmotoren angetriebenen Fahrzeugen durchaus nicht scheuen muss.

*Michael Weikhmann ist im Produktmarketing Dauermagnete der Vacuumschmelze in Hanau verantwortlich für die Anwendungsberatung

Artikelfiles und Artikellinks

(ID:267147)

:quality(80)/p7i.vogel.de/wcms/59/bf/59bfd2822d711b0ae2cb9383b679f38d/0129302533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/94/c19403fe0194686b2f4911be7e1e9539/0129294209v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/72/e67279e23a3267a463edf3e3f55c8e81/0129260553v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/4e/ee4edfc487a381146392072ab90dfc57/0129365186v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/c2/cdc2463f324033ec22c60e74d983241c/0129371522v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/4f/5c4f0eb073c372e2a494f37dd6783458/0129341654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/57/7b5725dd2e7545ab4904a9b7a3735721/0129309389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/9c/b29ce10d1817d4b67968dfb737d812b7/0129308255v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/a9/aca924f5aeb2280243c679915eb60213/0129344939v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/0f/280fe550dfb032b53edbaac11d09bced/0129337134v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/85/6185c7a5619aba866e3b237690bea839/0129334467v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/88/3c8863ad57e80adc0acb9c9d9ea30351/0129319571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/f2/4ef224fde728985d8b9630eb0fa37909/0129293948v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/f6/c7f61d0437c7f8fca3c6ff947ba2ad62/0129322490v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/0c/660c31afa35398bac9be42f2be73fdc4/0129073529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/0f/cf0f3362847d47d5555e5a95088af28a/0129398250v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0a/e60ae162bd38bfc111ecf434d5c5fbd7/0129308123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/e4/ffe44f0dcf0fc0323926b1bc0a60d94f/0129386849v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/8c/a78c5f851db209abb1540909918fbf4a/0129260768v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/51/9a5199a5ad49e895b4aef7e04fe629e2/0129255110v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/de/4edef705a68f7f39dbaa721a28a9b71a/0129402076v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e0/ade04f51223e20c7a603098cb8e0e008/0129391530v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/8b/d38b428f9a0a53319b1a54772f308d32/0129368862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/34/e33422a9af28c327791bada5e6aa0dbd/0129416855v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/40/2c40cea54250c0cc97dbc8d8448798a5/0129385029v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/8e/d48e2d9c551ae29c91c25e2208f40608/0129384442v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/6b/896bbee46d0440c8a01ce4d0dab325f0/0129302555v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/62/6662eace22e05/csa-group-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/62/68621fc4f1d39/logo.png)

:quality(80)/p7i.vogel.de/wcms/51/96/51962a77f2a4b260373b39a489f53df9/0129137248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/53/e253654c4cf3d8de7902ca8ed4dc1ccb/0125696564v2.jpeg)